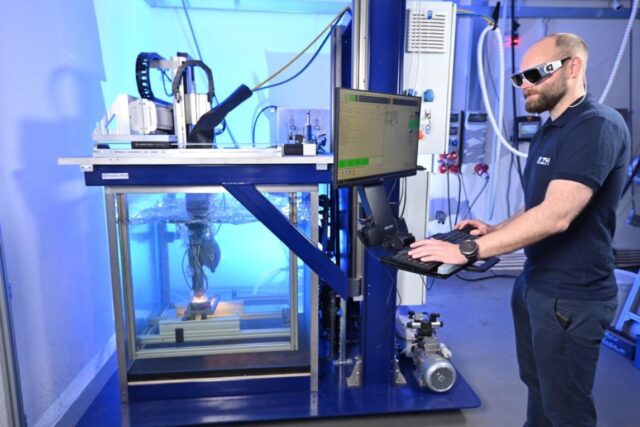

Luke Vrielink

Het printen van zandvormen biedt gieterijen een waaier aan voordelen. Van kortere doorlooptijden tot minder nabewerkingen en een betere oppervlaktekwaliteit van de ruwe gietstukken. De eerste ervaringen die Nijhuis Pompen met de printtechniek van Voxeljet heeft opgedaan, zijn positief. “Voor een bedrijf als het onze, dat veel prototypes en kleine series bouwt, is dit een ideale techniek”, aldus Luke Vrielink van het Winterswijker bedrijf.

De Nederlandse pompenfabrikant, die in Winterswijk zowel het pomphuis als de waaiers tot 800 kilo gewicht giet, heeft de eerste projecten samen met Voxeljet afgerond. Deze Duitse fabrikant van printers voor zandvormen beschikt sinds kort over een XXXL-printer, die zandvormen tot 4 bij 2 bij 1 meter kan printen. Het hart van de horizontaal gedeelde pomp – waarvoor de printvorm van Voxeljet is gebruikt – wordt gevormd door een grote waaier met een gewicht van 100 kilo, waarvoor een zandvormprint van 300 kilo nodig is. De productie van het eerste exemplaar vergt op de conventionele manier drie tot vier maanden, van tekening tot bewerkt gietstuk. “Gemiddeld gaan al snel twee tot drie maanden in de productie van het houten model zitten en dan hebben we nog enkele dagen nodig om de zandvorm te maken”, aldus Luke Vrielink, R&D engineer.

Doorlooptijd

Bij de geprinte zandvormen is de doorlooptijd veel korter. Zodra het CAD-ontwerp klaar is, worden de data naar de printafdeling van Voxeljet gemaild. Het printen duurt daarna, afhankelijk van de grootte van het werkstuk, één of twee dagen. Deze korte productietijd telt vooral als het om een prototype van een pomp gaat. Omdat Nijhuis Pompen altijd maatwerk pompen ontwikkelt en bouwt, komt dat veelvuldig voor. Dankzij het 3D printen van de zandvormen kan de pompenfabrikant tevens het aantal gietvormen dat men op voorraad houdt beperken en toch snel leveren, bijvoorbeeld als een onderdeel van een pomp aan boord van een schip vervangen moet worden. Elke ligdag in het dok kost dan handenvol geld. “Doordat we nu bij Voxeljet ook de grote zandvormen betaalbaar kunnen printen, lukt een snelle levering zelfs zonder het model op voorraad te houden”, zegt Luke Vrielink.

Betere kwaliteit

Hij noemt kwaliteit een minstens zo belangrijke reden om voor deze printtechnologie te kiezen. “Een zandvormprint is een 1:1 resultaat van het computermodel, terwijl je bij handwerk altijd kleine afwijkingen hebt.” Hoe complexer de vorm van de waaier, des te groter is de besparing die het printen in dit deel van de productie oplevert. Een goed voorbeeld is de schroefkanaalwaaier, een conusvormige waaier die exact in model moet zijn. “Deze waaier moet je heel goed invormen om onbalans te vermijden. Desondanks moeten we de gietstukken naderhand naslijpen, om de aanwezige onbalans te verwijderen.” Zo’n gietdeel vergt niet zelden meer dan een dag slijpwerk in de verspaningsafdeling van Nijhuis Pompen. “Bij zandprinten balanceren we op de computer, in de ontwerpfase. Het gietstuk is veel nauwkeuriger en hoeft minder nabewerkt te worden.”

Fijne kwartszand

Dat brengt de R&D engineer op een ander voordeel van de printtechniek van Voxeljet. Doordat er een fijner kwartszand wordt gebruikt, hebben de gietdelen een gladder oppervlak dan wanneer ze gegoten worden in handgemaakte zandvormen. Dit vertaalt zich weer in een lager energieverbruik van de pomp.“Bovendien print je per waaier een passende zandvorm, terwijl we anders standaard mallen gebruiken en meer overmaat gieten. Het teveel aan gietmateriaal moet machinaal weer verwijderd worden. Dat kost uren verspaningstijd.” Bij gietstukken van harde materialen kan deze nabewerkingstijd nog verder oplopen.

Betaalbaar

Als R&D afdeling hebben Luke Vrielink en zijn collega’s al eerder naar de 3D printtechnologie gekeken. Tot voor kort was deze echter onbetaalbaar. De laatste tijd is de techniek mede door de ontwikkelingen van Voxeljet in een stroomversnelling geraakt en zijn de kosten aanzienlijk gedaald. “Soms is het niet concurrerend. Als je een relatief gemakkelijk te maken model hebt, kun je dat beter conventioneel maken”, aldus Vrielink. “Hoe complexer het onderdeel echter is, hoe eerder zandprinten een aantrekkelijk alternatief is. Zeker bij prototypes, enkelstuks of kleine series.” Hij denkt dat het 3D printen een deel van de conventionele productiemethoden zal verdringen. En dat zal zijn effect hebben op de verspaning van de componenten, omdat je een kleinere toeslag hoeft af te draaien.

Pompprestatie

Bij Nijhuis Pompen gaat men de gietstukken gemaakt met de zandvormen van Voxeljet inbouwen in de pomp en op eigen proefstand aan een uitvoerige pomptest onderwerpen. Luke Vrielink is echter overtuigd van de kwaliteit. Met deze technologie kunnen Europese gieterijen onmiskenbaar hun concurrentiepositie verbeteren.

Plussen en minnen

+ korte doorlooptijd (enkele dagen)

+ minder nabewerken doordat de gietdelen nauwkeuriger zijn

+ zandvorm komt 1:1 overeen met CAD-ontwerp

+ geen opslag en onderhoud van modellen nodig

+ kostenbesparing bij prototypes, enkelstuks en kleine series

– hoewel goedkoper geworden, is zandprinten geen goedkope techniekcomplexiteit en seriegrootte bepalen of zandprinten concurrerend is

2 gedachten over “Zandvormen printen geeft gieterijen voorsprong”