Bijna 70 procent gewichtsbesparing: dat is het eindresultaat van de jet engine bracket die KMWE onlangs heeft geproduceerd op de lasersmeltmachine in het AddLab. Daarmee heeft de systemsupplier niet de 3D printing competitie van GE gewonnen. Die eer gaat naar de Indonesische engineer M Arie Kurniawan.

[quote float=”right”]Door niet te frezen: 1110 gram in plaats van 3,6 kilogram[/quote]

Afgelopen zomer heeft GE een 3D Printing Design Quest uitgeschreven. Een wereldwijde competitie om engineers uit te dagen een motorsteun voor een vliegtuigmotor opnieuw te ontwerpen, maar dan speciaal voor additive manufacturing. Het doel was om de mogelijkheden voor gewichtsbesparing te onderzoeken. De brackets mogen immers slechts beperkte tijd worden gebruikt, maar blijven wel de totale levensduur aan de straalmotor zitten, ook tijdens vluchten. Gewichtsbesparing levert dus brandstofbesparing op.

Topologie met TU Delft

Samen met de TU Delft heeft KMWE Precisie in Eindhoven het onderdeel topologisch geoptimaliseerd. Met minimaal gebruik van materiaal toch maximale sterkte verkrijgen. Onlangs heeft men het onderdeel in het nieuwe AddLab geprint, van 316L. Op de SLM 280 HL machine is het digitale ontwerp vertaald naar een jet engine bracket van 316L. Deze weegt nog 1110 gram. Uitgaande van een soortelijk gewicht van 7,85 gr / cm3 zou een gefreesde steun 3637,34 gram wegen. Dat betekent dus dat door het onderdeel niet uit vol materiaal te frezen maar te 3D printen, je 69,5 procent gewicht bespaart. Dat levert in de totale levensduur van een vliegtuig een flinke brandstofbesparing op, zo bleek onlangs tijdens de eerste additive world conferentie nog. Elke kilo minder gewicht betekent 100 euro lagere operationele kosten per jaar.

Tien titaan steunen geprint

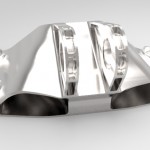

Na een eerste selectie van meer dan 700 ontwerpen uit 56 landen, heeft GE tien ontwerpen geselecteerd die verder zijn ge-engineerd. Deze tien jet engine brackets zijn vervolgens allemaal geprint in het additive manufacturing centrum van GE in Cincinnatti. Daarna zijn ze in het GE Global Research Center aan tal van testen onderworpen, om uiteindelijk op basis van deze resultaten het beste onderdeel te selecteren. De motorsteunen worden immers flink belast door het gewicht van de straalmotor. In titaan komt de winnaar tot een gewichtsbesparing van 83,4 procent: de motorsteun weegt nu nog slechts 339,72 gram (in titaan). Als je de 10 beste ontwerpen ziet, dan vallen meteen de grote verschillen op in het design. De tweede prijs is gewonnen door de Zweed Thomas Johansson, de derde prijs door de Brit Sebastien Vavassorri. Zij kwamen tot gewichtsbesparingen van respectievelijk 82 en 80,7 procent. Volgens GE laten de deelnemers hiermee de kracht van additive manufacturing zien. De competitie werd opgezet samen met de engineering community GrabCAD

Meer informatie

Hier lees je alles over de competitie van GE

En hier vind je meer informatie over AddLab in Eindhoven