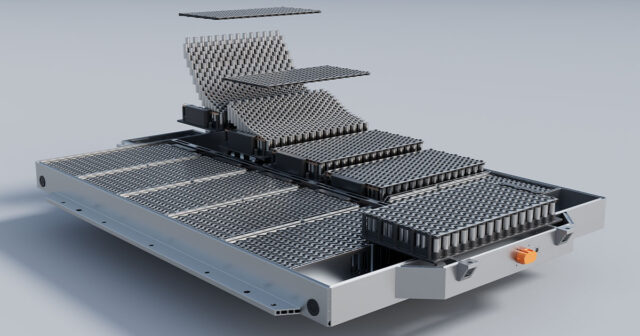

Binnen twee jaar denkt Siemens de eerste gasturbines voor elektriciteitscentrales met 3D geprinte metalen onderdelen uit te leveren. Over vijf tot tien jaar zullen ook de turbineschoepen gemaakt worden met lasersmelten van metaalpoeders. Additive manufacturing biedt daarnaast een kans om de efficiency van de energiecentrales verder te vergroten, doordat men veel sneller over nieuwe prototypen beschikt en er haast geen geometrische beperkingen meer zijn.

Additive manufacturing op drempel van productie

Andreas Fischer-Ludwig, directeur manufacturing development & industrialisation bij Siemens AG Energy Sector in Berlijn heeft deze visie geuit tijdens een persbezoek aan de gasturbinefabriek in Berlijn. Afgelopen week heeft het Duitse concern een kleine groep Europese journalisten uitgenodigd voor een bezoek aan het additive manufacturing laboratorium in Berlijn en de productieplant van gasturbines. Daar werden ook de eerste onderdelen getoond die via het lasersmelten van metaal zijn gemaakt, waaronder branders. Siemens 3D print nu al voor de ontwikkeling van de turbines.

Additive manufacturing van metaal

Volgens Ursus Krüger, hoofd van de researchgroep bij Corporate Technology, is de interesse voor additive manufacturing vanuit alle sectoren binnen Siemens groot. Wat het 3D printen van metaal betreft, is echter vooral de energiesector erg geïnteresseerd. Hier zijn dan ook belangrijke voordelen te behalen met de nieuwe technologie. Siemens denkt dan niet alleen aan het optimaliseren van de turbinebladen, doordat men binnen 48 uur een prototype in metaal kan produceren en deze direct kan testen, maar ook aan het servicebedrijf. Hier zal additive manufacturing al op korte termijn worden ingezet. Bij reparatiewerk aan onder andere branders hoeven de centrales in de nabije toekomst veel minder lang stilgelegd te worden.

Reparatie branderset: 4 weken in plaats van 44 weken

In de Finse Siemens vestiging heeft men al twee complete brandersets (bestaande uit 30 branders) voor klanten gerepareerd met een machine van EOS. “Dat duurde vier weken, vergeleken met 44 weken die we daar met de conventionele technologie voor nodig hebben”, aldus Andreas Fischer-Ludwig. Hiervoor gebruikt men Hasteloy S. Zijn toekomstvisie is dat de reparatieploegen in de toekomst nieuwe componenten bij klanten op de site kunnen produceren met additive manufacturing.

Giet- en smeeddelen vervangen

Op middellange termijn (vijf tot tien jaar) zullen veel meer onderdelen van een gasturbine uit metaalpoeders opgebouwd gaan worden in plaats van ze te smeden en gieten en daarna verspanend na te bewerken, zoals nu veelal gebeurt. Siemens werkt bij de ontwikkeling van het proces nauw samen met de belangrijkste spelers in deze sector. Eenvoudig is het namelijk niet, aldus Krüger. “Zo’n 150 factoren beïnvloeden het eindresultaat. Die moet je beheersen.” Hij gelooft echter in de mogelijkheden die de technologie biedt en is overtuigd dat additive manufacturing (bij Siemens gebruikt men zeker bij metalen componenten liever niet de term 3D printen) door gaat breken in de productieomgeving.

Superlegeringen

Dat schept ook nieuwe kansen voor de toepassing van superlegeringen zoals de ODS-metalen (oxide disperion strengthened supperalloys) Deze materialen zijn bestand tegen zeer hoge temperaturen, maar ze zijn niet te verspanen. Daarom heeft de industrie de ontwikkeling van deze van deze ODS-legeringen stopgezet. “Wij onderzoeken ze nu weer omdat het lasersmelten een interessante optie voor deze superlegeringen kan zijn.” Krüger denkt dat door het verkleinen van de poeders (richting 10 micron en fijner) de oppervlaktekwaliteit van de lasergesmolten werkstukken namelijk zo hoog, is dat nabewerking op traditionele verspanende machines niet meer nodig is. De temperatuur in de turbine zou dan nog verder omhoog kunnen wat het energetisch rendement ten goede komt.

In het digimagazine van april verschijnt een uitgebreide reportage over de additive manufacturing activiteiten bij Siemens in Berlijn. Neem hier een gratis abonnement. Abonnees krijgen komend najaar ook gratis het Jaarboek 3D printen toegestuurd, met een compleet overzicht van de stand van zaken omtrent additive manufacturing.

Meer informatie

1 gedachte over “Siemens 3D print binnen twee jaar onderdelen gasturbines”

Reacties zijn gesloten.