Airbus heeft op de luchtvaartshow in Farnborough officieel de nieuwe A330neo aangekondigd. Ondertussen zit de productie van de kleinere A320neo in de opstartfase. Dat wordt het eerste Airbus vliegtuig met 3D-geprinte onderdelen aan boord.

Airbus 3D-print de eerste onderdelen die mee gaan vliegen

De wereldwijde luchtvaartindustrie is deze week te vinden in het Britse Farnborough, waar de grote luchtvaarttentoonstelling plaatsvindt. Airbus heeft dat moment gekozen om de nieuw model zuinige vliegtuigen, de Airbus A330neo, officieel te lanceren. Het vliegtuig deelt meer dan 95 procent van de onderdelen met de bestaande A330 vliegtuigen. Het zijn echter juist die nieuwe onderdelen die de vliegtuigen tot zo’n 15 procent zuiniger maken. En dat is wat de markt vraagt. Daarom verwachten marktonderzoekers een sterkere groei van de vliegtuigindustrie dan eerder aangenomen werd. Tot 2030 heeft de wereld zo’n 30.000 nieuwe vliegtuigen nodig. Deze vraag naar zuinigere vliegtuigen heeft Airbus doen besluiten het A330 programma uit te breiden met nieuwe neo-versies. Beide versies, de A330-800neo en -900 neo, worden uitgerust met Rolls-Toyce Trent 700 motoren. Airbus heeft vooruitlopend al voor 1000 vliegtuigen bestellingen binnen. “Wij zien sterke groeipotenties voor zowel de A330neo als het kleinere zusje de A320neo. We maken opnieuw de wide body vliegtuigen efficiënter met de nieuwste innovaties en technische ontwikkelingen”, aldus Fabrice Brégier, president en CEO van Airbus.

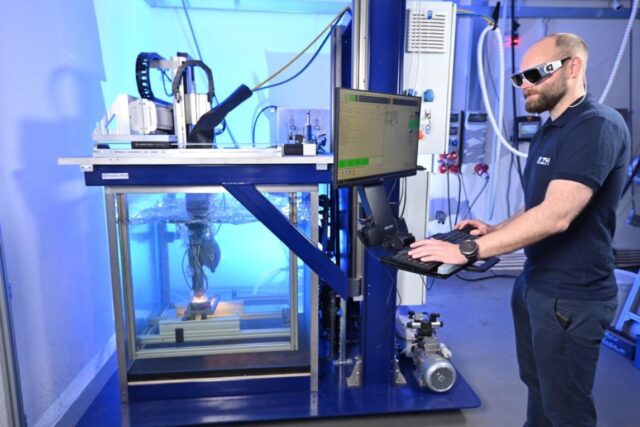

MTU 3D-print onderdelen

Een van deze nieuwste innovaties is 3D printing aerospace parts. De A320neo krijgt als eerste Airbusvliegtuig in de motoren enkele 3D-geprinte onderdelen. Deze worden momenteel door MTU Aero Engines in München geproduceerd. De ramp up van de productie is voorzien voor 2015 en 2016. In dat laatste jaar moeten de eerste vliegtuigen gaan vliegen. Door onder andere nozzles te maken via additive manufacturing, kan men de geometrie optimaliseren en gewicht besparen, betere luchtcirculatie bewerkstelligen en assemblagekosten reduceren.

Spare parts 3D-geprint

Airbus heeft onlangs ook het eerste reserve-onderdeel dat 3D-geprint is geleverd aan een klant. Het betreft hier een kunststof paneel voor een van de stoelen voor de bemanning van een A310 van de Canadese luchtvaartmaatschappij Air Transat. Dit kunststofonderdeel dat vervangen moest worden is 3D-geprint. Airbus onderzoekt of men deze technologie kan inzetten in de spare part business. In een aantal testvliegtuigen heeft men ook al 3D-geprinte metalen onderdelen, zoals brackets, ingezet om deze te testen onder echte praktijkomstandigheden. Peter Sander van Airbus: “Onderdelen die we zo maken, wegen 30 tot 55 procent minder, we verbruiken tot 90 procent minder materiaal en het totale energieverbruik in de productie vermindert met 90 procent.”

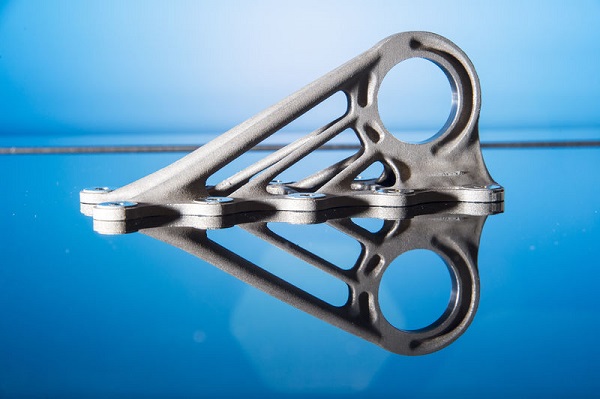

Test met titanium bracket

Deze metalen bracket moet een gewicht van 4 ton dragen en is gemaakt van titanium. Uiteindelijk is men de duurtest gestopt bij een belasting met 6 ton en het onderdeel was nog steeds heel. Bastian Schäfer van Airbus zei onlangs op het lasercongres AKL 2014 verrast te zijn door dit resulaat. “We gaan naar nieuwe designregels en nieuwe productiemethoden, die het frezen gaan veranderen en de totale suplly chain geen veranderen.” Volgens hem moet de toeleverindustrie zich dit goed realiseren om te voorkomen dat een derde partij straks met de business aan de haal gaat, zoals Apple met iTunes in de muziekindustrie heeft gedaan.

Komend najaar besteedt de 1e uitgave van het nieuwe 3D Print Magazine uitgebreid aandacht aan de ontwikkelingen rond 3D-printen in de luchtvaartindustrie. Wie zich inschrijft voor de nieuwsbrief, krijgt het magazine in oktober toegestuurd.