De beste verspanende toeleveranciers in de VS halen een bijna twee keer zo hoge bruto marge als gemiddeld. Meer dan de helft werkt voor de aerospace industrie; minder dan de helft beschikt over 5-assige technologie. In enkele jaren tijd is hun omzet per medewerker met bijna de helft gestegen. Maar vooral: hun marge is met 15,6% veel beter dan gemiddeld in de Amerikaanse verspanende industrie.

Amerikaanse topbedrijven: bijna dubbel zo hoge marge

Dat zijn enkele conclusies uit de jaarlijkse Top Shops benchmark, een initiatief van het Amerikaanse tijdschrift Modern Machine Shop. Sinds 2011 voert de redactie elk jaar samen met de Association for Manufacturing Technology en de organisatoren van de IMTS zo’n onderzoek uit. Dit keer hebben 407 eigenaren en managers van bedrijven de vragenlijst ingevuld. Bijna de helft van de bedrijven zijn typische jobshops, onafhankelijke toeleveranciers; 21 procent is onderdeel van een grotere organisatie en één op drie is een zogenaamde contractshop, een onafhankelijke toeleverancier die leeft van contracten voor de levering van repeat orders. De 20% van de deelnemers die op alle vragen tezamen het beste scoren, krijgen het predicaat top shop. Overigens: denk niet dat dit grote bedrijven zijn. Het doorsnee topbedrijf telde 21 CNC-machines in de productie.

Toename robotisering

Zo’n studie geeft een aardig inzicht in de Amerikaanse verspanende industrie. Precies daarvoor is destijds het initiatief genomen: een benchmark instrument. Opvallend is de vernieuwing van de technologie in de bedrijven. Zo beschikt 44% van de topshops over 5-assige technologie, een forse toename vergeleken met enkele jaren geleden. Opvallend is eveneens de opmars van robots in de Amerikaanse verspanende industrie, alhoewel dit vergeleken met Nederland waarschijnlijk achterblijft. Beschikte in 2010 amper 4% van de bedrijven over robots voor het beladen van de CNC-machines, eind 2013 was dat 22%. Opvallend is het cijfer van de niet-topshop ondernemingen: hier blijft de automatiseringsgraad steken op 11%. Zo zie je meer duidelijke verschillen tussen de top van de bedrijven en de rest van de markt. Driekwart van de toppers past hogesnelheidsfrezen toe. Bij de rest is dat nog niet de helft. Hard frezen en draaien wordt door 44% van de topbedrijven toegepast, bij de rest is dat 35%.

Veelal CAM-programmeren

De onderzoekers duiken behoorlijk diep in de bedrijven. Zo wordt gevraagd naar de toepassing van specifieke technologieën. Van de topshop bedrijven past 44% 5-assig simultaan frezen toe. Bij de rest is dit percentage 22,4%. De 5-vlaksbewerking wordt door 17,6% van de verspanende bedrijven toegepast. Bij de beste ligt dit percentage op 44%. Van die groep werkt meer dan de helft onbemand (ligh out strategie). Nog geen kwart van de rest van de bedrijven laat de machine onbemand draaien in de nachtelijke- en wekenduren. De toppers blijken ook op andere gebieden ver voor te liggen op de rest. Bijna 52% van de topshops heeft geautomatiseerde gereedschapuitgifte systemen op de werkvloer, tegen 27% van de rest. Eveneens 52% van de topshops past gereedschap voorinstelling toe, tegen 35% van de rest. En meer dan 92% van de topshops programmeert via CAM, tegen 71% van de rest.

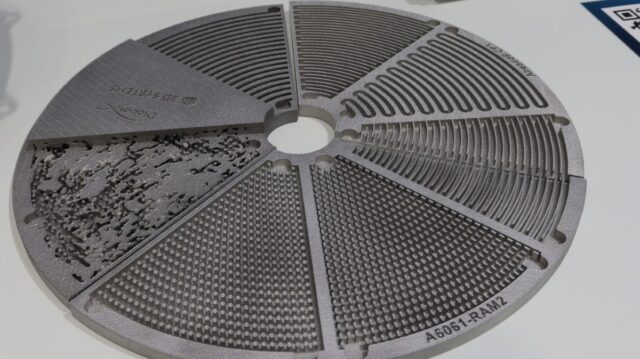

Eerste toepassingen 3D-printen

Een interessante vraag is die naar het gebruik van additive manufacturing technologie. Van de topshops zet 15,4% het 3D-printen in voor rapid prototpying; nog geen enkele van de topshops gebruikt de nieuwe technologie om einddelen te maken. Dat doet wel 2,5% van de rest van de bedrijven. Bij de overige groep beschikt ruim 11% over 3D-print capaciteiten in eigen huis.

Winst maak je buiten de machine

Net als in Europa hebben ook in de VS bedrijven de laatste jaren vanalles gedaan om het spindelrendement te verhogen. Dat wordt min of meer bevestigd in het cijfer over het aandeel van de echte verspaningstijd in de doorlooptijd van een order. Zowel bij de topshops als de rest ligt dit op ongeveer 35%. De verschillen tussen de beste en slechtste zijn wel groot. Bij de allerbeste bedrijven ligt dit aandeel op 11%; bij 80% van de bedrijven op 58%. Het spindelrendement bedraagt 65,5% (top shops) tegen 58,2% bij de rest. De OEE ligt respectievelijk op 72% en 66%. De efficiencywinst wordt buiten de machine geboekt, hoor je wel eens. Dat lijkt wel te kloppen. De top shop bedrijven zijn minder tijd kwijt voordat het eerste goede stuk van de machine komt. De topbedrijven zijn bovendien minder geld kwijt aan herstelwerk of afkeur: 2% gemiddeld tegen 3,7% van de omzet bij de rest.

Topbedrijven: bijna twee keer zo hoge marge

Wil je de top bereiken, dan moet je als maakbedrijf investeren in je medewerkers. Dat hebben de Amerikaanse toppers in de gaten. Eén op de acht van hen laat elke full time medewerker meer dan 40 uur per jaar scholen; nog eens één op de acht besteedt per medewerker 21-40 uur aan scholing. En wat levert dat allemaal op? De mediaan bij deze vraag is 388.888 US dollars per CNC-machine. De helft haalt dus meer, de helft minder omzet per machine. Oftewel 185.714 dollar per medewerker. Gemiddeld lag de omzet bij de topbedrijven op 577.108 dollar per medewerkers (128.513 bij de rest). Met een bruto marge van 15%. En dan blijken de verschillen tussen de toppers en de rest toch wel groot te zijn. De gemiddelde marge bij de rest van de bedrijven bedraagt 8,3%, bijna de helft. Het is dus blijkbaar goed naar de werkwijze van de topbedrijven te kijken.

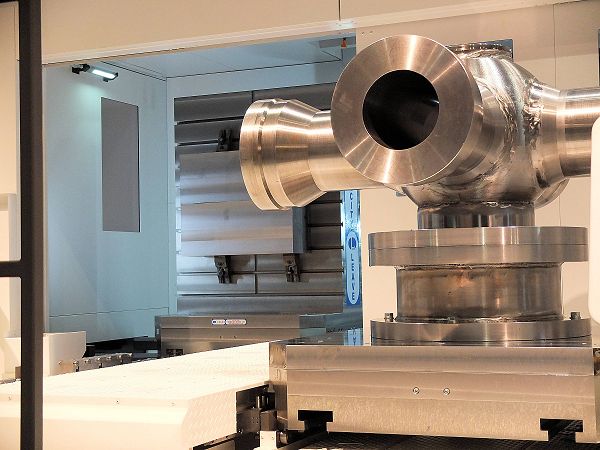

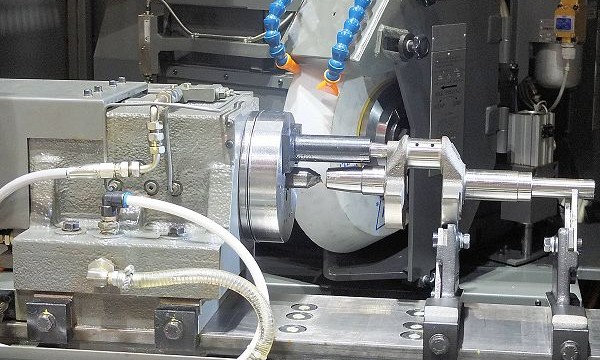

FOTO boven: Een propellor hub bewerkt op een Okuma 12500H horizontaal bewerkingscentrum. Deze machine heeft een bereik van 2200 (X) bij 1600 (Y) bij 1650 (Z) mm met een maximaal werkstukgewicht van 5 ton.

Hier kun je het volledige rapport lezen. (Werkt de link niet, ga dan naar dit artikel en klik op de link in het artikel)