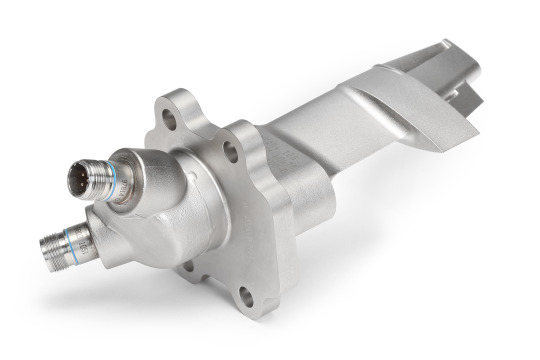

De Amerikaanse Federal Aviation Administration (FAA) heeft het licht op groen gezet om in commerciële vliegtuigen 3D geprinte onderdelen van metaal in te zetten. Dat heeft GE bekend gemaakt. De behuizing voor een sensor is het eerste onderdeel dat de FAA heeft gecertificeerd.

GE gaat 400 motoren retrofitten met 3D geprinte sensorbehuizing

GE heeft de afgelopen jaren herhaaldelijk het nieuws gehaald met de plannen om een injector voor de LEAP-motoren te gaan 3D printen. Achter de schermen werken de Amerikanen aan nog veel meer onderdelen die ze met de nieuwe technologie willen gaan vervaardigen. De sensorbehuizing T25, ook een kritisch onderdeel in de vliegtuigmotor, is nu het eerste onderdeel dat gecertificeerd is en waarvoor de FAA toestemming geeft. GE wil samen met Boeing zo’n 400 GE90/94B straalmotoren retrofitten met de geprinte metalen behuizing.

Korter designproces

Bill Millhaem, directeur van het GE 90/9X programma bij GE, zegt dat 3D printen in tweeërlei opzicht het designteam heeft geholpen. Allereerst heeft men de geometrie snel kunnen optimaliseren door de technologie in te zetten voor rapid prototyping. Daarna zijn met 3D metaalprinten functionele delen geproduceerd die ingezet konden worden voor testen met de motoren. “Dat heeft maanden afgesnoept van de gebruikelijke doorlooptijd van het ontwikkeltraject zonder dat de capaciteiten van de sensorbehuizing daaronder heeeft geleden.” Normaal duurt de ontwikkeling van zo’n component enkele jaren, nu heeft het team dit binnen een jaar afgerond. Het onderdeel is tot nog toe een gietstuk. De nieuwe behuizing is geprint van cobaltchroom en beschermt de sensor tegen de effecten van de luchtstroom in de motor. Het design is eenvoudiger dan het bestaande en heeft betere materiaaleigenschappen. De T25 sensor zit in het inlaatstuk van de hogedruk compressor en registreert zowel de inlaatdruk- als temperatuur voor de besturing van de straalmotor.

Giet- en smeeddelen vervangen

GE heeft veel 3D printkennis in huis gehaald door het team van Greg Morris, een van de 3D printpioniers, te kopen. Verleden jaar zei Greg Morris op de Additive Manufacturing Conference tijdens de IMTS nog dat hij denkt dat het 3D metaalprinten een goede vervanging is van gieten en smeden voor bepaalde toepassingen. Met name de materiaaleigenschappen scoren er goed, aldus Morris. Metaalmoeheid komt volgens hem bij 3D geprinte onderdelen nauwelijks voor en oppervlaktespanningen kun je weghalen door de nabewerking die toch al vaak nodig is. Wel is dat lastig als je interne structuren in een component hebt aangebracht, bijvoorbeeld om gewicht te besparen. Daar kom je na het opbouwen immers niet meer bij.

700 motoren in bestelling

De grote doorbraak van additive manufacturing in de productie wordt evenwel nog steeds verwacht van de brandstofnozzle voor de nieuwe generatie LEAP-motoren. Elke motor krijgt straks 19 van deze 3D geprinte metalen componenten. GE maakt inmiddels testvluchten met de motor met deze nieuwe onderdelen. Het Amerikaans bedrijf heeft ondertussen al 700 bestellingen voor dit nieuwe motortype.

Lees in het digimagazine van juni 2014 hoe GE en anderen, zoals MTU Aero Engines, bezig zijn met additive manufacturing