Mass customization wordt als een van de drijfveren achter additive manufacturing gezien. De digitalisering van de productie-omgeving verandert echter ook de manier waarop frees- en draaimachines worden aangestuurd en geprogrammeerd. De klant heeft tot op de shopfloor invloed op het product en slimme algoritmen selecteren de meest optimale processen.

Automatisch genereren NC-programma’s verschuift beslismoment in productieplanning

3D printen wordt gezien als de hoeksteen van een samenleving waarin massaproducten aangepast kunnen worden aan de persoonlijke wensen van de klant zodat er uiteindelijk unieke producten ontstaan. Op de Hannover Messe werd echter gedemonstreerd dat dit ook met verspanende bewerkingen realiseerbaar is. Zowel in hal 2, de innovatiehal, als op de stand van SAP in de digital fabrication hal, werd live gedemonstreerd dat je NC-programma’s binnen bepaalde grenzen automatisch kunt genereren en dat daardoor beslismomenten in de productieplanning naar achter geschoven kunnen worden.

Enkelstuks geautomatiseerd frezen

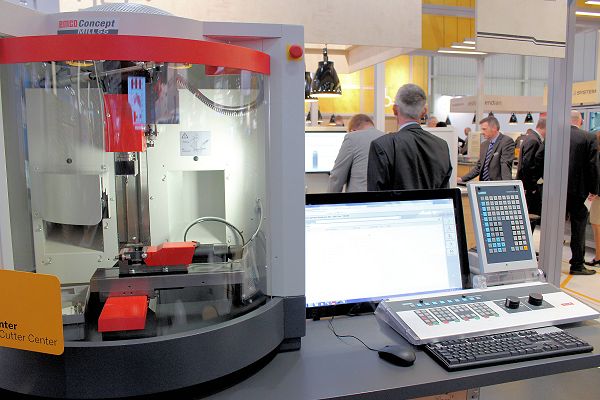

De TU München, HYVE, Fraunhofer RMV, Festo Didactic en de fabrikant van onder andere koffie-automaten BSH Hausgeräte willen met hun project Inno Cyfer aantonen dat je de klant mee kunt laten beslissen over hoe bepaalde onderdelen van een espresso-apparaat er uitzien. De klant kan online bepaalde onderdelen zelf ontwerpen, waarna een algoritme de juiste bewerkingstechnieken selecteert en de productieplanning maakt, inclusief prijsofferte en leverdatum. In Hannover werd dit gedemonstreerd met een eenvoudige EMCO-draaimachine, in het innovatielab voor dit project staan onder andere twee draaimachines, twee freesmachines, een 3D printer en een installatie voor oppervlaktebehandeling. De klant mag zelf bepaalde onderdelen ontwerpen, binnen vooraf gestelde kaders zoals materiaal en afmetingen. De NC-programma’s die eventueel nodig zijn voor de productie, worden automatisch gegenereerd. Dat biedt de flexibiliteit om in een heel laat stadium in de planning nog van machine te wisselen. Het bovenliggend algoritme bepaalt aan de hand van het design wat de meest ideale route door de productie-afdeling is. Dit algoritme is gebaseerd op een bionische communicatiestructuur, vergelijkbaar met de wijze waarop mieren elkaar aansturen.

SAP als single source of truth

Ook SAP probeert door te dringen tot op de productievloer. Hier verloopt de werkvoorbereiding eveneens vergaand geautomatiseerd, zelfs bij seriegrootte 1. SAP maakt een koppeling naar Siemens NX. In plaats van programmeren gaat de operator veel meer configureren. Ook de hele montage en zelfs het herstel van fouten in de assemblage verlopen op basis van data in het ERP-systeem. Waar het in de digitale productie om gaat, aldus een SAP-medewerker, is dat je door het hele proces van productontwerp tot en met oplevering gebruik maakt van dezelfde basisdata. “Het gaat om single source of truth en die ligt vast in SAP. Daarmee kunnen we de hele productie aansturen.”

In het digimagazine van juni gaan we dieper in op de digitalisering van de productie en welke voordelen dit kan opleveren.