Dillinger Hütte, Europa’s grootste producent van grote stalen platen voor onder andere buizen en pijpleidingen, stuurt het productieproces tegenwoordig aan met een zelflerend algoritme. Het model neemt beslissingen op basis van in totaal 126 variabelen, waarvan er van 36 dynamisch data worden verzameld waarna het softwaremodel realtime beslissingen neemt.

Tube 2016 toont smart industry in staalproductie

Komende week opent in Düsseldorf het beurzenduo Wire & Tube de deuren. Ook hier is Industrie 4.0 een belangrijk thema. Een goed voorbeeld hier de cyber-fysische systemen toegepast worden in de industrie, is te vinden bij Dillinger Hüttenwerk. Deze staalproducent geldt als de grootste producent van plaatstaal in Europa. Jaarlijks wordt 1,8 miljoen ton hiervan geproduceerd.

Big data analyse

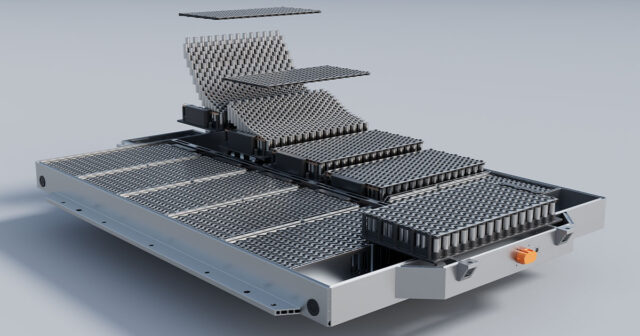

Een centrale rol in smart industry is weggelegd voor datamining. Immers: je kunt wel data verzamelen via sensoren, als deze data niet geanalyseerd worden heeft het geen enkele zin. Bij de leerstoel voor Kunstmatige Intelligentie aan de universiteit van Dortmund is softwareontwikkeld waarmee de data uit de productieprocessen realtime geanalyseerd kan worden. Streams is een ander softwaretool uit de koker van de universiteit: hiermee kunnen processen op basis van de data geconfigureerd en aangestuurd worden. Het theoretisch model is samen met SMS Siemag en Dillinger Hüttenwerkt vertaald naar een realtime prognosesysteem dat inmiddels draait in het productieproces van de staalproducent. Het hart van dat proces is de BOF-convertor (Basic Oxygen Furnace) waar de grondstoffen samen met onder andere kalk, legeringselementen en zuurstof worden gemengd en verhit, om uiteindelijk een staalsoort te produceren die aan vooraf vastgestelde eigenschappen voldoet.

Kostenbesparing

Deze oven wordt aangestuurd door het cyber fysisch systeem. Van 90 statische gegevens en 36 dynamische variabelen worden in het proces alle data verzameld. Daarmee wordt het rekenmodel gevoed. Het algoritme berekent realtime hoe de procesvariabelen bijgestuurd moeten worden om tot een beter eindproduct te komen. Dat lukt omdat het rekenmodel veel beter dan bestaande systemen in staat is om voorspellingen te doen over het proces en de eindtemperatuur, op basis van de data analyse. In de praktijk leidt dit tot lagere proceskosten voor de staalproducent, een hogere productiecapaciteit en geringere slijtage aan de BOF-convertor. De totale besparing wordt geschat op een half miljoen euro per jaar.

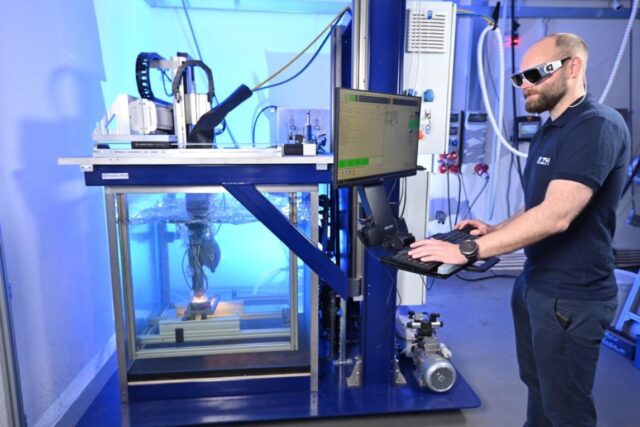

Gamingtechnologie voor stap naar 3D

Bij SMS Meer gaat men ondertussen een stap verder door op basis van realtime data de ontwerpen voor nieuwe procesinstallaties te simuleren en daarmee al te optimaliseren nog voordat ze daadwerkelijk in productie gaan. De volgende stap die men wil zetten is de koppeling naar de 3D wereld. Dat laatste wil men doen op basis van IT-technologie uit de gaming industrie.

Wire & Tube

De vakbeurs Tube vindt volgende week plaats in Messe Düsseldorf, samen met Wire ( 4 tot en met 8 april). De buizenvakbeurs Tube telt dit jaar 883 exposanten uit 44 landen en beslaat het totale veld van buizenproductie en -bewerking tot en met de handel, inclusief meet- en regeltechnologie en machines. Vanuit Nederland doen zo’n 35 bedrijven mee. Aan Wire doet een twintigtal Nederlandse bedrijven mee. Alle Nederlandse deelnemers aan beide beurzen vind je hier.