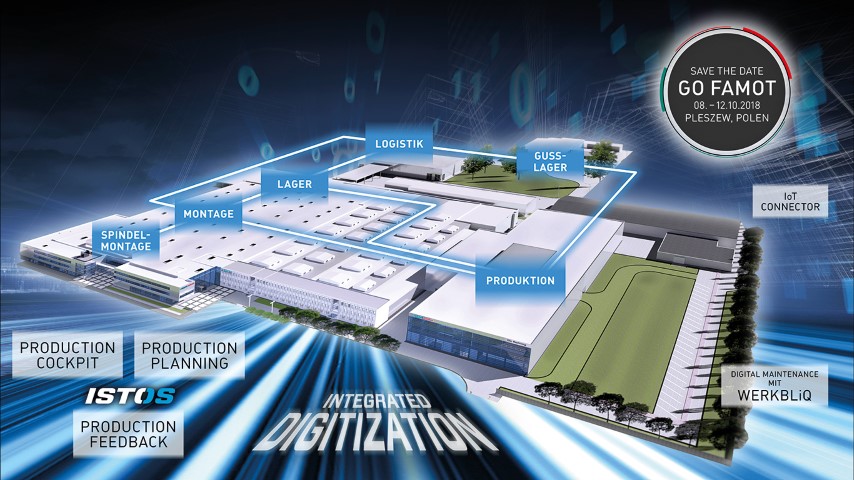

DMG Mori heeft de vernieuwde Famot fabriek in Polen officieel geopend. De machinebouwer investeerde tot nog toe 60 miljoen euro in niet alleen de uitbreiding van de productiecapaciteit, maar eveneens in de digitalisering. De 44 bewerkingscentra zijn via het netwerk met ISTOS Planning Solutions van DMG Mori gekoppeld. Uiteindelijk wil men met twee planners jaarlijks de ruim 180.000 spindeluren op de 44 CNC machines plannen. Dankzij digitalisering.

Twee planners gaan met ISTOS software 180.000 spindeluren per jaar plannen

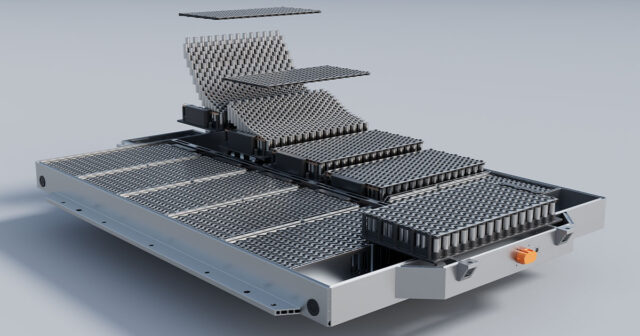

Famot is de eerste fabriek van DMG Mori die op elk niveau is gedigitaliseerd. Daarmee is de Poolse plant niet alleen voor de rest van de groep, maar ook voor de klanten van de machinebouwer een live demonstratiefabriek. In Famot worden zowel componenten gemaakt als ook complete machines, waaronder de nieuwe CLX 450 met een afstand van 800 mm tussen de centers.

ISTOS legt link tussen orders en productie

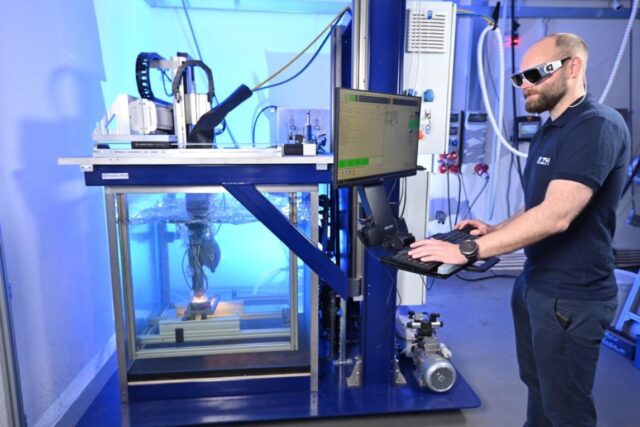

In de Poolse fabriek zijn niet alleen alle 44 CNC-machines via een netwerk met elkaar verbonden. Ook de hele IT-infrastructuur, voor ordermanagement, supply chain management en Customer Relationship is geïntegreerd, inclusief zaken als productieplanning en onderhoudsplanning. Ook is eigen software voor het monitoren van de productie (MBD/BDE) geïmplementeerd. De kern van het digitale concept is volgens Michael Budt, CSO, zogenaamde Manufacturing Service Bus. Dit open BUS-systeem maakt het mogelijk verschillende specifieke applicaties te integreren. Onder andere de planmodule van ISTOS communiceert via dit BUS-systeem, net als MBD/BDE applicaties en status visualisering uit ISTOS. Via dit BUS-susteem communiceert ook Werkbliq software van de DMG Mori dochter met dezelfde naam. Werkbliq is met name bedoeld om de service aan de machine snaar een hoger niveau te tillen.

De Famot fabriek van DMG Mori in Polen is de eerste fabriek die op alle niveaus integraal gedigitaliseerd is.

Alle eilandoplossingen gekoppeld

ISTOS (gevestigd in Düsseldorf) is nog niet zolang onderdeel van DMG Mori. Het ontwikkelt applicaties waarmee middelgrote bedrijven hun productieprocessen op zowel hun machines als in de supply chain plannen. De module Production Planning is een van de kernapplicaties. Het is de schakel tussen de orderintake en de productieplanning en helpt bedrijven processen te optimaliseren. Eventueel kan het systeem de productie automatisch plannen en op basis van 7 factoren optimaliseren. “We hebben in deze fabriek alle eilandoplossingen aan elkaar gekoppeld”, zo zei Christian Thönes, bestuursvoorzitter van DMG Mori AG, het onlangs nog op de persconferentie op de AMB. Eenvoudig is dat niet: er zijn meer dan 2000 zogenaamde mappings gemaakt: koppelingen van velden voor verschillen de toepassingen.

Een van de machines die in Polen worden gebouwd is de CLX-reeks, steeds vaker inclusief automatisering.

Verdere investeringen tot 2020

Het levert wel efficiencywinst op. “We gaan van zes naar twee planners, die 3000 orders per jaar verwerken”, aldus Thönes. De 180.000 spindeluren – de fabriek draait 24 uur per dag met met 20 diensten – betekent gemiddeld ruim 4.000 spindeluren per machine. Via een Kardexsysteem worden per dag 140.000 componenten verdeeld over de verschillende bewerkingsmachines en de montageplekken in de fabriek. De mechanische productie met vrijwel alleen machines van DMG Mori is het hart van de fabriek. De komende jaren blijft het concern investeren in de fabriek. Tot 2020 nog eens 30 miljoen extra. Over twee jaar moet de omzet in Famot dan uitkomen op meer dan 300 miljoen euro. Oftewel meer dan 2000 draai- en freescentra uit de CLX, CMXV en CMX-U series naast de productie van 2000 machineframes.