Edgecam Waveform zorgt voor mooie, gelijkmatige spanen, zoals op EuroMold werd getoond

De typische werkwijze in de luchtvaartindustrie om 60 tot 80 procent van het materiaal te verspanen, zal op den duur niet houdbaar zijn. Als we zuiniger willen omgaan met kostbare grondstoffen zal de industrie moeten overstappen naar near net shape productietechnieken, zoals 3D printen. Directed Energy Deposition leent zich als geen andere techniek voor voor het terugdringen van materiaalverspilling.

Dat zegt Robin Day, tegenwoordig werkzaam bij de leerstoel Digital Additive Production aan de RWTH Aachen. Dit is gelieerd aan het Fraunhofer ILT en een van de instituten die zich in Aken met 3D printen bezig houden. Day, die in Stuttgart lucht- en ruimtevaarttechniek heeft gestudeerd, maakte zijn opmerkingen tijdens een IFAS Kolloquium, waarin 3D metaalprinten centraal stond.

Waarom DED-printtechnologie kansrijk is in de luchtvaartindustrie

Nog niet de eigenschappen conventionele werkstukken

Robin Day schetste de verschillende technieken om metaal te 3D printen. Ook ging hij in op de noodzaak om de componenten mechanisch na te bewerken en de betekenis van een warmtebehandeling van stukken die met poederbedtechnologie zijn geprint. Kritisch was hij over de mogelijke belastingen van 3D geprinte componenten. “We komen bij dynamische belastingen in de buurt van conventioneel gemaakte werkstukken. 90 tot 95% halen we. Maar alleen door warmtebehandeling.” Volgens hem zijn de werkstukken beter dan gietstukken maar slechter dan geperst materiaal. Bij very high frequency fatigue belastingen haalt men 85% van de eigenschappen van conventioneel geproduceerde onderdelen.

Kostbare grondstoffen

Toch is Robin Day overtuigd dat 3D printen veel breder toegepast gaat worden, met name dan de Directed Energy Deposition technologie. Daarmee wordt het oplassen van metaal bedoeld, zowel poeder als lasdraad. De reden waarom men bij het DAP in Aken verwacht dat additive manufacturing terrein gaat winnen, heeft alles met ecologische argumenten te maken. “We kunnen ons in de luchtvaartindustrie niet meer permitteren dat we 60 tot 80 procent van het materiaal verspanen als we onze kostbare grondstoffen willen beschermen”, zo zei Day het tijdens het Kolloquium.

Materiaalefficiency veel hoger

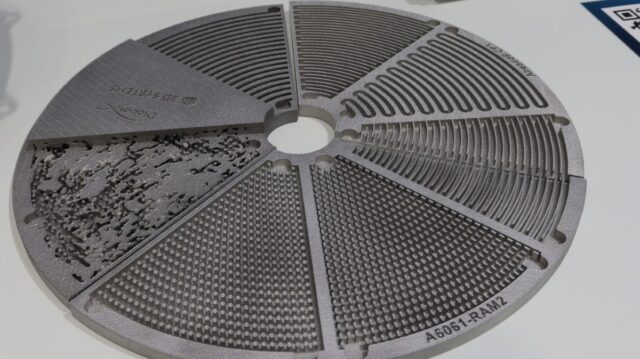

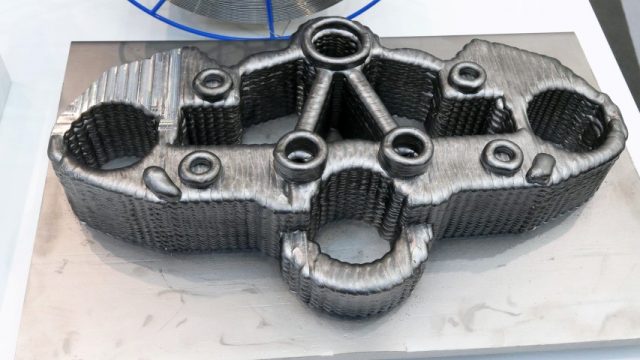

Met DED-technologie worden near net shape producten gemaakt. Deze kenmerken zich weliswaar door de grove structuur. “Maar we hoeven slechts 10 tot 15 procent van het materiaal te verspanen.” Gecombineerd met de geringe verspilling van het poeder, betekent dit een aanzienlijke reductie van de materiaalafvalstroom. Op dit moment haalt men bij het DAP een poederefficiency van 95% bij DED-technologie.

Op 14 maart houdt professor Johannes Henrich Schleifenbaum van het Digital Additive Production instituut een lezing op RapidPro. Daarin schetst hij de status van additive manufacturing met metaal.