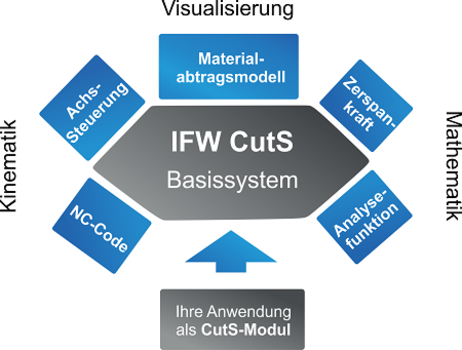

MTU Maintenance gaat samen met het IFW van Leibniz Universität Hannover de technologie voor het geautomatiseerd nabewerken van gerepareerde fan blades voor vliegtuigmotoren doorontwikkelen. De vliegtuigmotorenbouwer maakt gebruik van kennis die de universiteit al eerder heeft opgedaan bij het geautomatiseerd repareren van componenten van windturbines. Het IFW CutS simulatiemodel krijgt een prominente rol.

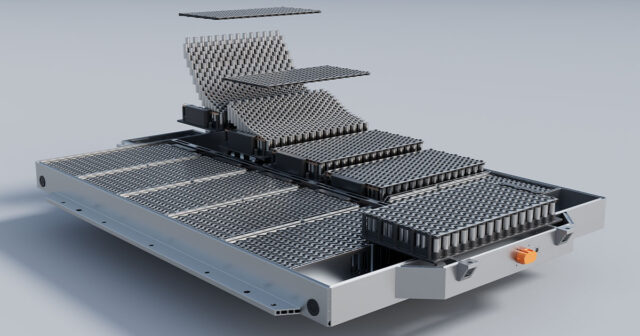

Fan blades zijn de voorste rij turbineschoepen in een vliegtuigmotor. Ze zijn van invloed op de efficiency en de prestaties van de huidige generatie turbofan motoren. Als ze beschadigd raken, bijvoorbeeld door een botsing met een vogel, moeten ze hersteld worden. “Dan moeten de onderdelen worden vervangen of gerepareerd, omdat zelfs de geringste schade de motorprestaties vermindert. Reparatieprocedures spelen hierbij een steeds belangrijkere rol, mede door de stijgende materiaal- en ontwikkelingskosten”, schetst Felix Rust, bij het IFW verantwoordelijk voor het project, de uitdaging waar bedrijven als MTU Maintenance voor staan.

Gerepareerde turbinebladen moeten beter zijn dan nieuwe

Unieke contour

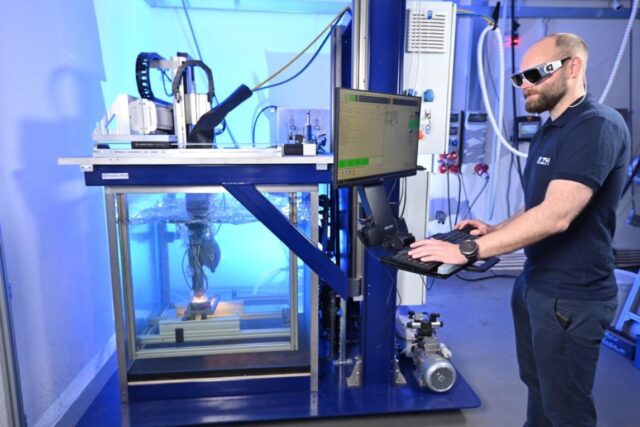

In een eerder onderzoek hebben de onderzoekers van de universiteit nieuwe reperatietechnieken onderzocht, regeneratietechnologie. Deze waren destijds gericht op andere investeringsgoederen, waaronder windturbines. Deze kennis wordt nu gebruikt om voor MTU Maintenance het reparatieproces vergaand te automatiseren. Als ze beschadigd zijn worden materiaal opgelast. Daarna moeten opnieuw de contour gefreesd worden. De moeilijkheid hierbij is dat elk defect turbineblad uniek is. De freesbanen voor het opnieuw frezen van een contour moet zodanig worden aangepast dat een optimale vorm van de componenten wordt bereikt, waarbij rekening wordt gehouden met alle storende invloeden.

Simulatiemodel van IFW

Daarom gaan beide partijen veel testen doen. Hierbij ontwikkelen ze parallel met het IFW CutS-simulatiemodel een digitaal evenbeeld van het proces. Dat moet uiteindelijk de basis bieden om voor elk onderdeel het proces aan te kunnen passen. Deze software herkent afwijkingen en corrigeert hiervoor automatisch. Als het aan instituutsleider professor Berend Denkena ligt, gaat men daarbij zover dat de gerepareerde turbinebladen beter eigenschappen hebben dan de beschadigde versies. Daarmee verankert de luchtvaart toeleverancier volgens hem thema’s als CO2-reductie en materiaalbesparing in de productie, omdat met reparatie de levensduur van kritische componenten verlengd kan worden.

Het project in Hannover heeft een loopduur van 2,5 jaar.