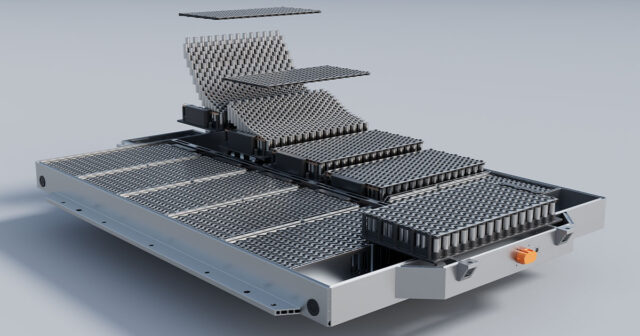

ENGIE 3D print al industriële toepassingen voor de energiesector. Een voorbeeld hiervan is onlangs gepresenteerd door Total, dat eind 2017 het probleem had van twee door corrosie aangetaste pompwaaiers in de raffinaderij in Antwerpen. ENGIE Fabricom heeft nieuwe pompwaaiers 3D geprint.

Toen de refluxpompen onbruikbaar werden door de corrosievorming, heeft ENGIE Fabricom een volledig reverse engineering proces uitgevoerd. De waaiers werden gescand, daarna het 3D model bijgewerkt en uiteindelijk de pompwaaiers geprint in 316 L op de de SLM 500 metaalprinter. Op een extra waaier werden de vermoeiingsweerstand en de statische mechanische eigenschappen onderzocht. Een waaier was telkens binnen een week beschikbaar. Metingen hebben aangetoond dat de 3D geprinte waaier meer druk en debiet levert dan de originele waaiers.

Lloyd’s Register certificeert 3D printen met 316L

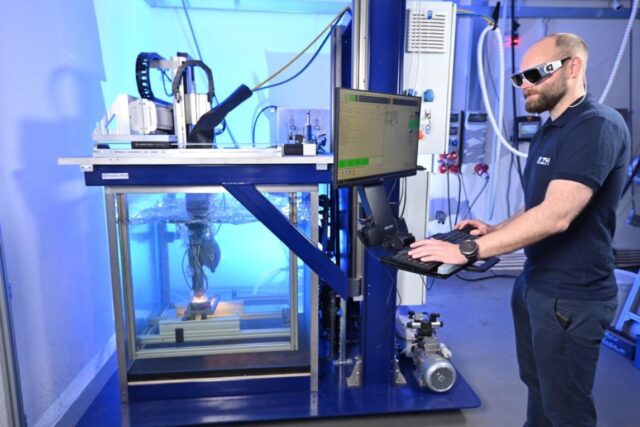

Lloyd’s Register heeft zeer recent zowel ENGIE Laborelec, het R&D centrum, alsook ENGIE Fabricom, waar de designexpertise aanwezig is en de 3D metaalprinter staat, geaudit. Dit geldt zowel voor de apparatuur, de medewerkers, processen en procedures. Nu ENGIE dit traject succesvol is doorlopen, is het AM proces voor 316L gecertificeerd.

Meer over wat deze certificering betekent, kun je bij 3D Print magazine lezen

FOTO: het AM laboratorium van ENGIE Laborelec in België