Dankzij automatisering en procesoptimalisatie heeft composietverwerker Airborne de productiekosten met 70 tot 80 procent kunnen verlagen. Dit opent nieuwe markten voor composieten. Om dit te realiseren, heeft het met Siemens Kunstmatige Intelligentie gekoppeld aan digital twins van zowel het product als de productie.

Dat heeft Arno van Mourik, CEO van Airborne in Den Haag, bekend gemaakt tijdens de Siemens Digital Enterprise Virtual Summit. Het digitaliseringsproject dat Siemens voor de Nederlandse toeleverancier van composietonderdelen heeft gerealiseerd, werd tijdens dit druk bezocht online event gepresenteerd als successtory. Live volgden meer dan 6400 deelnemers de vele presentaties.

Voor het eerst product en proces geoptimaliseerd met digital twins van design en proces én AI

Automatisering nog in de kinderschoenen

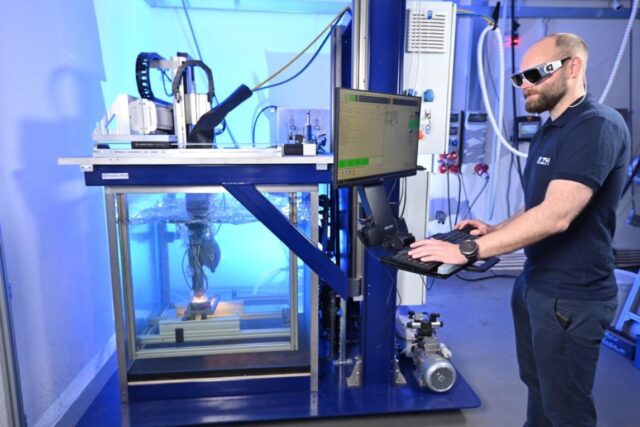

Automatisering en digitalisering staan in de verwerking van composieten nog in de kinderschoenen, zo schetste Arno van Mourik de huidige situatie in deze industrietak. Je moet beide aspecten gelijktijdig ontwikkelen, want alleen automatisering lukt niet in deze industrietak. “Onze mensen zijn eigenlijk heel goede machines. Als ze de materialen in de mal leggen, kunnen ze laag voor laag beoordelen of dat goed is. Het is erg moeilijk om dit te vertalen in een statische vorm van automatisering.” Daarom staat automatisering volgens hem in de composietindustrie nog in de kinderschoenen.

Kennis van mensen vertalen naar Machine Learning

Wil je automatiseren, dan moet je de proces- en materiaalkennis vertalen naar machine learning. “De machine moet weten wat er gebeurt als je het materiaal plaatst en wat dit betekent voor het eindproduct. Daarom moet je automatisering en digitalisering gelijktijdig ontwikkelen”, aldus de CEO van Airborne. Samen met Siemens heeft het Nederlandse bedrijf dit gedaan. Voor Siemens is de aanpak van het project ook bijzonder geweest, aldus Daniel Klein, Lead Engineer for Digital Engineering bij Duitse bedrijf. “Voor het eerst hebben we digitale tweelingen van het productdesign gekoppeld aan die van de productie en dat weer gekoppeld aan Kunstmatige Intelligentie. Hiermee hebben we het compromis kunnen vinden tussen design en productie.” Duizenden verschillende data zijn geanalyseerd om tot de meest optimale inrichting van de cel te komen.

Nieuwe toepassingen door lagere kosten

Arno van Mourik gaf tijdens het webinar aan dat deze vorm van automatisering en digitalisering heel nieuwe toepassingen voor composieten opent. Dat zijn producten waarvoor de sector tot nog toe te duur was omwille van het vele handwerk in de productie. “Door de hardware die we nu hebben, kunnen we ons focussen op wat echt belangrijk is, de vertaling van kennis naar machines om goedkoper onderdelen te produceren in een betere kwaliteit.” Hiervoor simuleert Airborne de producten en processen en optimaliseert dan beide met behulp van Kunstmatige Intelligentie. Kostenbesparingen tot 70 à 80 procent zijn haalbaar. “Hierdoor krijgen we toegang tot markten waar we tot voor kort geen toegang tot hadden.”

Design- en procesoptimalisatie dankzij digital twins

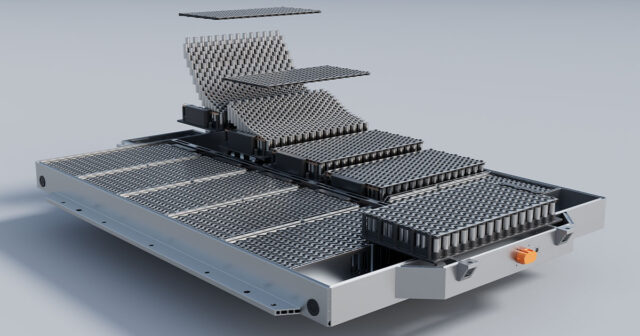

Het resultaat van de samenwerking tussen Airborne en Siemens is een volledig geautomatiseerde productielijn voor composietproducten, waarbij de robot een belangrijk deel van de handling overneemt. Onlangs heeft het Nederlandse bedrijf de eerste order voor de nieuwe lijn binnengehaald. Het gaat zo’n productielijn aan Magellan Aerospace leveren, een Canadese toeleverancier van geïntegreerde systemen aan de vliegtuigindustrie. De algoritmes die de productie aansturen, optimaliseren on-the-fly het proces, onder andere door het ontstaan van afval te minimaliseren en het lamineren door een robot te laten doen.

Foto: de productielijn die Airborne gaat leveren aan Magellan Aerospace (foto: Airborne)

4 gedachten over “Airborne en Siemens verlagen productiekosten composietdelen”

Reacties zijn gesloten.