Duitse onderzoekers zijn erin geslaagd om de productiviteit bij het verspanen van titaanlegeringen te verdubbelen en de kosten te halveren. Ze hebben vooral naar de gereedschaptechnologie gekeken. Door alle facetten van het gereedschap te optimaliseren, konden ze de bewerkingstijd aan een vliegtuigspant uit een Airbus A350 praktisch halveren.

Onderzoek IFW en industriepartners richt zich op het gereedschap

Het IFW van de Leibniz Universität Hannover heeft samen met partners uit de industrie twee jaar aan dit project gewerkt. Doel was een oplossing te vinden voor de vergeleken met aluminium lage productiviteit bij het frezen van titaan. Ondanks de toename van koolstof composieten in de vliegtuigindustrie, blijft de vraag naar titaandelen eveneens hoog. In een Airbus A 350 zitten bijvoorbeeld een dozijn vier meter lange spanten van titaan (Ti-6Al-4V) met een gezamenlijke waarde van rond de miljoen euro.

Gereedschapeigenschappen

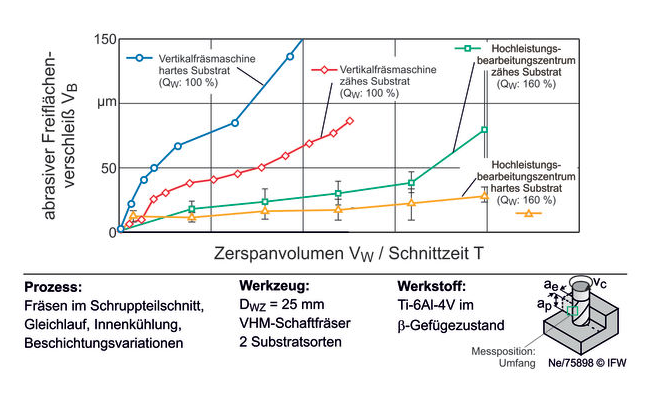

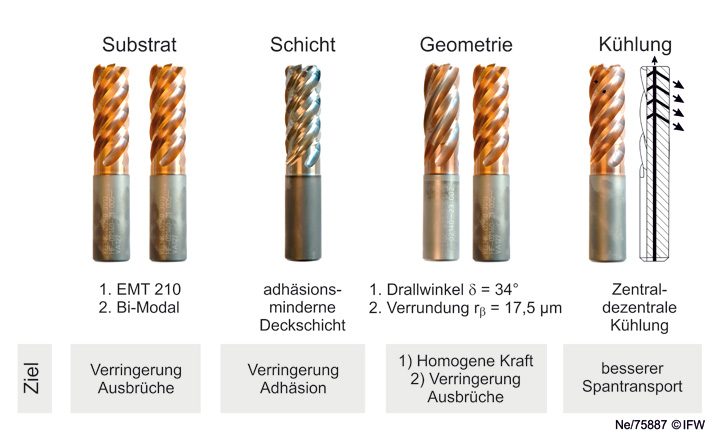

Om die sneller te kunnen bewerken, hebben de onderzoekers van het IFW samen met vier partners uit de industrie, het gereedschap in al zijn facetten bekeken. Dennis Nespor, projectcoördinator bij het IFW: “We hebben niet alleen naar de geometrie gekeken, maar ook naar alle andere relevante grootheden.” Op dit moment is de slijtage aan de gereedschappen hoog door de thermomechanische belasting tijdens het bewerken van titaan. Wat is nodig om dit te reduceren? Beginnend bij het hardmetaal. Door te spelen met de chemische samenstelling en het cobaltgehalte en de korrelgrootte, is het slijtgedrag tussen bepaalde grenzen te beïnvloeden. Andere factoren zoals de koeling en de machine zijn echter eveneens van invloed. Wat de machines betreft concluderen de onderzoekers dat een modern bewerkingscentrum in het voordeel is ten opzichte van een verticale freesmachine, omdat deze een slechtere spanenafvoer heeft door het ontbreken van interne koeling door het gereedschap. Het hardmetaal moet volgens de onderzoekers verder zo hard mogelijk zijn, maar niet taaier dan noodzakelijk. Lokale beschadigingen zijn namelijk bij taaiere substraten minder kritisch dan bij harde. Dit is echter mede afhankelijk van de machine, of deze goed of minder goed de spanen afvoert. De hardheid mag niet onbeperkt worden opgevoerd. Frezen met een hoge voeding heeft de voorkeur, blijkt uit het project. De kans dat het titaan zich aan de gereedschapscoating hecht is dan kleiner.

Coating en snijkant

Bij de coating geldt vooral dat het titaan hier niet aan mag hechten. Een verrassende conclusie heeft betrekking op de snijkant geometrie. Tot nog toe wordt aangenomen dat deze zo scherp als mogelijk moeten zijn. Klopt, zeggen de onderzoekers, maar in het onderzoek bleek dat afgeronde snijkanten meestal een hogere stabiliteit kennen en daardoor uiteindelijk een beter resultaat. Door de snijkanten af te ronden verklein je de kans op het uitbreken van het hardmetaal, wat het einde van de frees betekent. Decentrale koeling zorgt uiteindelijk voor een betere spanenafvoer.

Beste mix

Uiteindelijk slaagden de IFW-onderzoekers erin om het tijdspaanvolume met 50% te verhogen en de standtijd van het gereedschap meer dan te verdubbelen. De optimale balans tussen productiviteit en standtijd werd gevonden in een strategie en gereedschap waarbij het tijdspaanvolume tot 196% toename en de standtijd slechts met 23% afnam ten opzichte van het referentie gereedschap.

Aan het onderzoeksproject van het IFW hebben vanuit het bedrijfsleven meegedaan Premium Aerotec, VHM gereedschapfabrikant Klenk, coatingcentrum CemeCon en hardmetaal producent Extramet.

Afbeelding: IFW