Op basis van 3D metaalprinttechnologie hebben het Fraunhofer ILT en Siemens een nieuw proces opgezet om de productietijd van turbineschoepen te verkorten. Daartoe worden de schoepen modulair opgebouwd. Het platform en het blad zelf worden gescheiden van elkaar geproduceerd en dan aan elkaar gesoldeerd. Dit proces opent ook nieuwe mogelijkheden voor andere componenten die te groot zijn voor AM poederbedtechnologie.

Complex 3D geprint onderdeel wordt op klassiek vervaardigde basis gesoldeerd

Siemens heeft afgelopen jaar in Ludwigsfelde (bij Berlijn) een nieuw testcentrum voor de ontwikkeling van branders voor energiecentrales geopend. Het Clean Energy Center speelt een belangrijke rol in de ontwikkeling van gasturbines. In het centrum worden turbineschoepen getest, want door de geometrie en de constructie aan te passen, kan de energie-efficiency worden verhoogd.

Temperaturen tot 1500 graden C

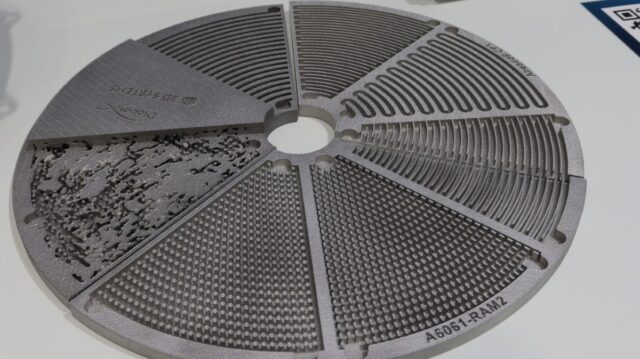

Omdat de temperaturen in de turbines oplopen tot 1500 graden C, worden de bladen gemaakt van superlegeringen. Daar zit een pijnpunt, want niet alleen zijn deze testdelen erg duur, de doorlooptijd ervan bedraagt maanden. Daardoor moeten de engineers in het Clean Energy Center het aantal testen beperken. Dat is nu echter verleden tijd. Want met het nieuwe proces kunnen de testonderdelen goedkoper en sneller worden gemaakt omdat ze modulair worden opgebouwd en selectief lasersmelten als 3D metaalprinttechniek wordt ingezet. De basis wordt apart gemaakt van de turbineschoep zelf. Deze laatste wordt 3D geprint. Door de ervaring die het Fraunhofer ILT in Aken heeft opgedaan met het SLM proces, is samen met Siemens een proces ontwikkeld waarmee componenten tot 250 mm hoog met een zeer hoge maatnauwkeurigheid en oppervlaktekwaliteit geprint kunnen worden met deze superlegeringen. Door bijvoorbeeld inwendige koelkanalen mee te printen, kan de thermische belasting van de schoepen gereduceerd worden daardoor uiteindelijk de efficiency van de energiecentrale verbetert. Deze 3D geprinte onderdelen worden op de basis gelast en kunnen dan in de testcentrale van Siemens ingebouwd worden.

Ook voor giet- en printstukken

Volgens het Fraunhofer ILT biedt dit tweetraps proces ook perspectief voor andere componenten. Zo is het denkbaar om giet- en 3D geprinte onderdelen aan elkaar te solderen. Alleen waar de complexiteit om additive manufacturing vraagt wordt dit ingezet; de rest van het onderdeel wordt dan conventioneel vervaardigd. Dat scheelt behoorlijk in de kosten. Bovendien kan men producten maken die qua afmetingen tot nog toe te groot zijn voor AM poederbedtechnologie.