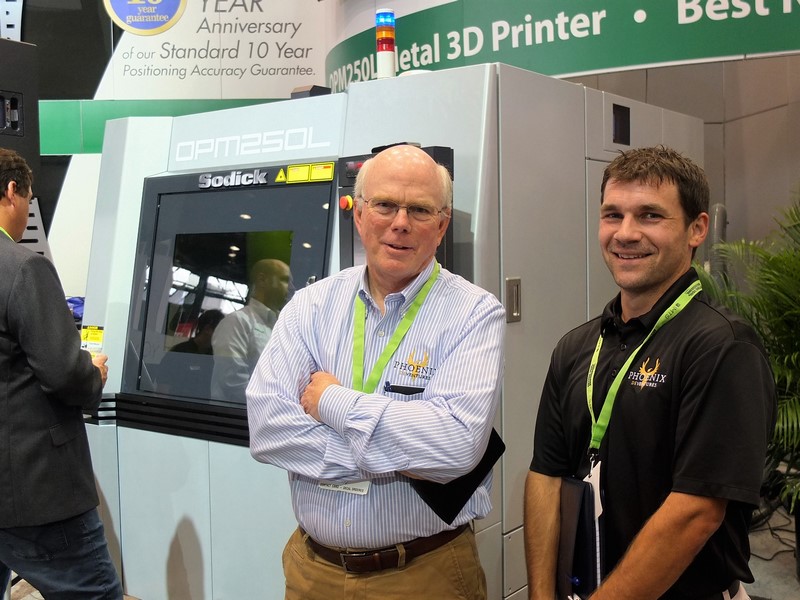

3D metaalprinten in combinatie met direct hogesnelheidsfrezen, verkort met name in de matrijzenbouw de doorlooptijd enorm. Dat is de belangrijkste conclusie die Jeff Christian van Phoenix Deventures trekt, nadat hij sinds enkele maanden de nieuwe hybridemachine van Sodick in gebruik heeft. Juist de combinatie van metaalprinten en hoge snelheidsfrezen maakt deze Sodick OPM250L aantrekkelijk, aldus de Amerikaan.

Combinatie van 3D printen en frezen gouden greep voor matrijzenbouwers

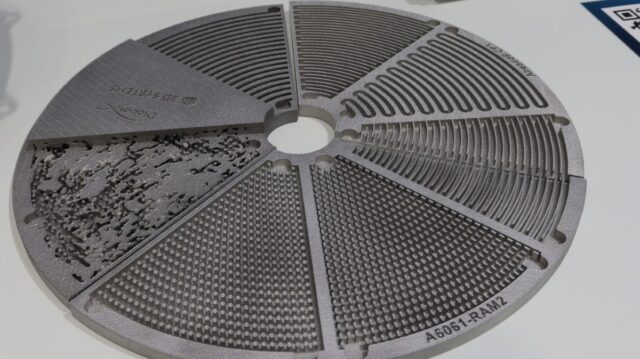

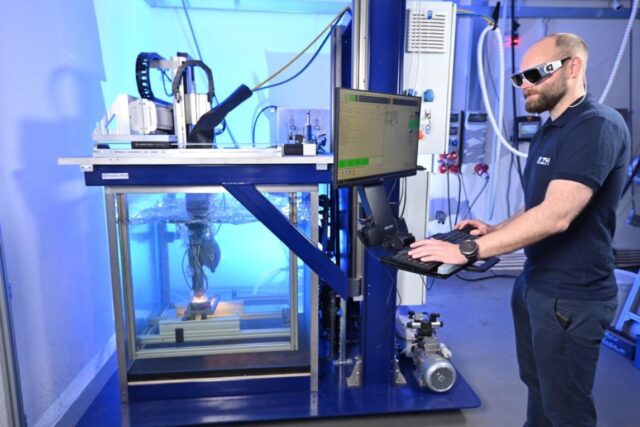

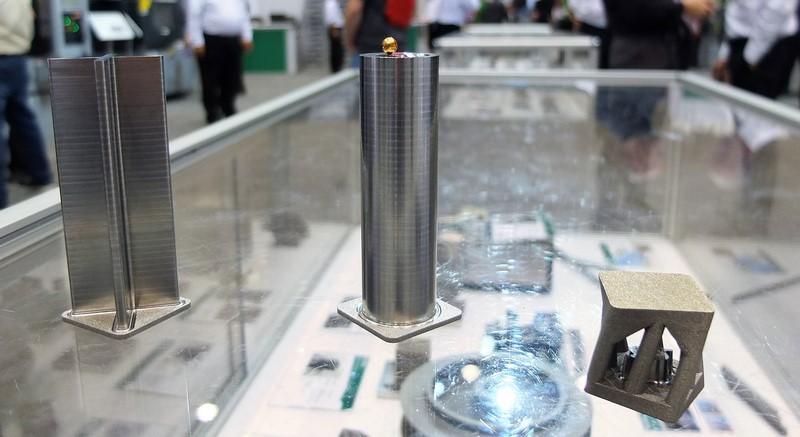

Sodick heeft op de IMTS in Chicago voor het eerst de hybridemachine buiten Japan gepresenteerd. Het gaat om de combinatie van 3D metaalprinten en frezen in één machine. Het maximale werkbereik is 260 mm in kubusvorm (maximale werkstukafmetingen 250 mm). In de VS heeft Sodick net als in thuisland Japan al meerdere van deze machines verkocht. Na elke 10 lagen die zijn opgebouwd, of minder als de operator dat wil, wordt met de hogesnelheidsfreesspindel gefreesd. “Daardoor komen de matrijsonderdelen helemaal afgewerkt van de machine”, aldus Evan Syverson van Sodick USA. De oppervlakteruwheid is dan voldoende; de hardheid van het roestvaststaal is 56 tot 48 HRC, zodat een aanvullende warmtebehandeling voor de meeste toepassingen overbodig is.

Geen vonkmachine meer nodig

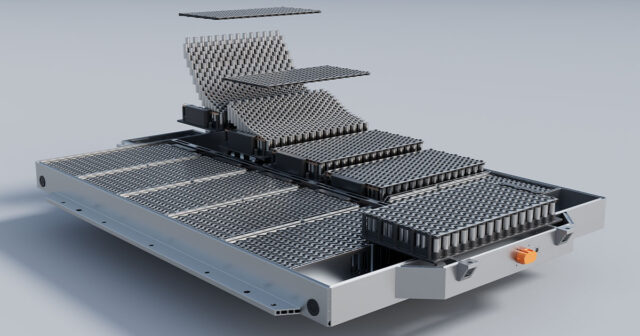

En dat is precies wat deze hybridemachine zo aantrekkelijk maakt, vindt Jeff Christian van Phoenix Deventures. Dit is een van de eerste Amerikaanse bedrijven die de machine van Sodick heeft gekocht. Het is voor Christian de vijfde 3D printer in zijn bedrijf; en de tweede metaalprinter. De andere 3D metaalprinter is een poederbedmachine, die enkel de producten opbouwt. Nabewerkingen moeten dan nog op een andere machine gedaan worden. Sodick biedt in zijn ogen het voordeel dat de onderdelen kant en klaar uit de machine komen. Phoenix Deventures is ontwikkelaar en producent van medical devices. De hybridemachine wordt onder andere ingezet voor de spuitgietmatrijzen met conformal cooling.

Kortere doorlooptijd en minder assemblage

“Het scheelt ons tot de helft van de totale doorlooptijd”, zo vertelde Jeff Christian vorige week op de beurs in Chicago. “Omdat we kunnen frezen na het opbouwen, hebben we de vonkmachine niet meer nodig.” Ook in de assemblage scheelt het veel tijd en kosten. Een voorbeeld op de Sodick stand was een matrijs die klassiek uit 31 componenten is opgebouwd en nu in één keer kan worden geprint en gefreesd. De koeltijd in de spuitgietmachine halveert dankzij de betere koeling van de matrijs. Jeff Christian is ervan overtuigd dat het 3D metaalprinten zal bijdragen aan reshoring van werk uit lage lonen naar de VS.

Sodick levert de hybridemachine inmiddels wereldwijd. In de VS richt men zich er vooral mee op de stempel- en matrijzenindustrie. Volgens Evan Syversonn zal het accent in Europa meer liggen op de algemene toeleveringsindustrie.

In het komend digimagazine méér over deze hybridemachine en hoe Phoenix Deventures deze inzet,