3Dealise toont deze week op TCT Show in Birmingham hoe het hybride 3D print productieproces de toepassing van generatief ontworpen bouwelementen vergemakkelijkt. 3D printen van de zandvormen en daarna gieten van de onderdelen levert 75% gewichtsreductie, 90% lagere kosten dan de onderdelen direct 3D printen in metaal en een zeer korte doorlooptijd.

Hybride 3D print technologie van 3Dealise goedkoper dan direct 3D metaalprinten

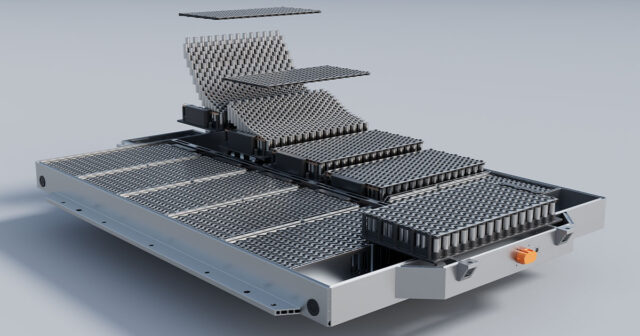

Het Britse engineeringbureau Arup is onder meer bekend van het Sydney Opera House. Het heeft daarnaast andere iconische bouwwerken ontworpen. Arup probeert voortdurend met alternatieve productietechnieken de grenzen voor de bouwsector te verleggen. De focus ligt hierbij op de combinatie van generatief ontwerpen en 3D metaal printen. Op de 3D printbeurs laat 3Dealise een project zien waarin voor Arup is aangetoond dat het produceren van 1600 knooppunten in 1200 verschillende vormen binnen enkele weken haalbaar is. De knooppunten maken deel uit van een grotere stalen structuur.

Verschuiving inzet 3D printen

Arup liep bij dit project tegen het probleem aan dat de bouwkamers van de huidige 3D metaalprinters te klein zijn. Daarnaast ligt de snelheid te laag voor een project met 1600 verschillende producten en zijn de kosten te hoog. Maar bovenal: de huidige bouwveiligheidsnormen staan 3D-geprinte onderdelen nog niet toe in kritische posities. De hybride technologie van 3Dealise – 3D zandprinten van de gietvormen en daarna traditioneel gieten – blijkt een goed alternatief te zijn. 3Dealise heeft voor een knooppunten met een industriële 3D-zandprinter de zandvorm geprint; daarna is in een gieterij het generatief ontworpen knooppunt gegoten in een legering en een proces dat wel volgens de regelgeving is toegestaan voor bouwconstructies. Deze aanpak combineert voordelen van 3D printen, zoals ontwerpvrijheid, korte levertijd en digitale nauwkeurigheid, met voordelen van traditionele technologie, zoals capaciteit om grote producten te produceren en goedkeuring door regelgeving. Salomé Galjaard van Arup: “Er is een interessante verschuiving aan de gang; waar in eerste instantie de focus lag op het printen van eindproducten, wordt nu 3D-printen eerder in het productieproces toegepast. Het doel hiervan is om de grootste vormvrijheid te creëren, zonder de grenzen die nu aan de productie gesteld worden.”

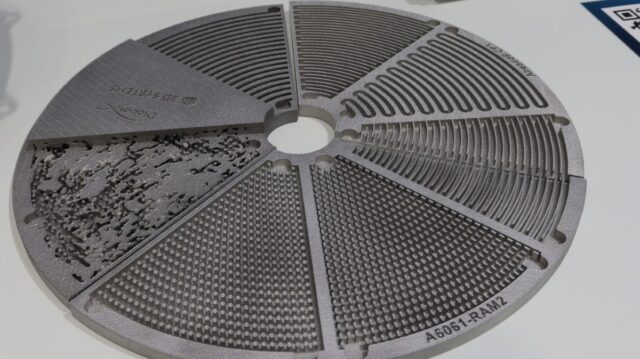

Eén van de generatief ontworpen knooppunten die geproduceerd zijn met de hybride 3D printtechnologie van 3Dealise.

Klinkende resultaten

Vanwege de complexiteit van het generatieve ontwerp van het knooppunt, zouden conventionele benaderingen voor zandvorm ontwerp niet werken. Daarom heeft 3Dealise een geheel nieuwe aanpak van vormontwerp ontwikkeld. Als gevolg daarvan moesten ook procesveranderingen in de andere productiestappen worden ontwikkeld en geïmplementeerd. De samenwerking tussen Arup en 3Dealise laat zien dat hybride 3D printen zowel technisch als economisch haalbaar is voor generatief ontworpen producten. Vergeleken met traditioneel ontworpen knooppunten is 75% gewichtsreductie bereikt. De levertijd van enkele weken is veel sneller dan met direct 3D metaalprinten mogelijk is. De productiekosten van de hybridetechniek liggen 90% lager dan bij direct metaalprinten.

Hybride 3D printtechnologie voldoet aan regelgeving

3Dealise CEO Roland Stapper bestempelt het project als een belangrijke stap. “Ten eerste is deze hybride 3D print benadering zowel technisch als economisch haalbaar voor de productie van generatieve ontwerpen in de bouwindustrie. En er zijn geen regelgeving hindernissen, dus niets staat in de weg van toepassing op grote schaal in de sector. Ten tweede heeft deze technologie een enorm kostenvoordeel ten opzichte van direct 3D metaal printen, met name voor grotere producten. 3D printen wordt vaak geassocieerd met relatief kleine producten, maar de voordelen van 3D printen zijn ook kosteneffectief beschikbaar voor een hele klasse van grotere en zwaardere metalen producten in kritische dragende posities.”

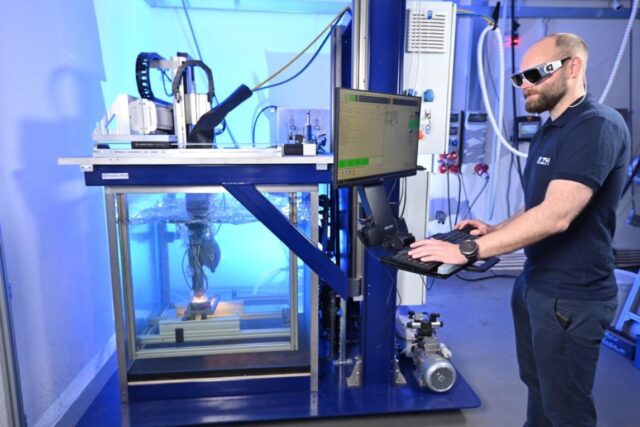

De 3D zandvormprinter van 3Dealise.

TCT Show duurt nog tot en met 28 september.