Een onderzoeksteam van het Amerikaanse leger heeft een Kobaltvrij bindmiddel voor hardmetaal ontwikkeld. Hierdoor is dus niet langer Kobalt nodig om wolfraamcarbide te produceren. De Amerikaanse ontwikkelaar van 3D metaalprinters Desktop Metal krijgt nu enkele miljoenen dollars om een 3D printproces voor het nieuwe hardmetaal te ontwikkelen. Dat zal een revolutie in de toepassingen van hardmetaal teweeg brengen, verwacht de onderzoeksleider bij de printerfabrikant.

De uitvinding komt voor rekening van het US Army Research Laboratory. Dat is op zoek gegaan naar een Kobalt-vrije matrix voor hardmetaal omdat dit aan de ene kant duurzamer is, aan de andere kant Kobalt veelal gewonnen wordt in conflictgebieden in de wereld. Daar is het Amerikaanse leger liever niet van afhankelijk. Kobalt wordt traditioneel gebruikt als een bindmiddel voor wolfraam en koolstof, worlfraamcarbide. Het nieuwe hardmetaal bestaat uit Fe-Ni-Zr.

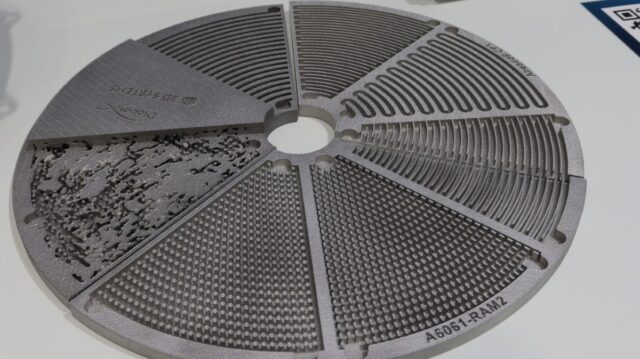

Desktop Metal gaat printproces ontwikkelen voor nieuw hardmetaal van US Army

Zowel voor defensie als civiele toepassingen

Het Amerikaans leger wil er nu mee gaan 3D printen. Dat zou de markt voor hardmetalen onderdelen, nu veelal CNC-freesdelen, aanzienlijk kunnen gaan veranderen, vermoeden betrokkenen. Deze markt groeit in de komende jaren uit tot een markt met een omvang van een slordige $24 miljard. “Het nieuwe Kobaltvrije hardmetaal is sterk, heeft een hoge hardheid en is slijtvast, aldus Nicholas Ku, materiaal engineer bij het onderzoekslaboratorium. Als je dit kunt verwerken met de 3D metaalprinter van Desktop Metal, het Production System, zal dat van grote betekenis zijn zowel voor de defensie-industrie als voor verschillende civiele industrietakken, voorspelt hij.

Desktop Metal moet op één dag 200.000 hardmetalen onderdelen printen

De doelen die het Amerikaanse leger Desktop Metal meegeeft liegen er niet om. In een 3-jarig project, waarvoor de eerste fase (kosten $2,45 miljoen) groen licht krijgt, moet Desktop Metal een proces ontwikkelen voor het Production System. Daarmee wil men minimaal 200.000 onderdelen per dag kunnen printen. Gedurende het project wil men in totaliteit minstens een half miljoen hardmetalen onderdelen produceren. Animesh Bose, die bij de printerfabrikant het project zal leiden, voorspelt een omwenteling in de toepassing van hardmetaal. Als men de nieuwe combinatie kan 3D printen, ontstaat er een nieuw tijdperk omdat men zonder gereedschappen hardmetalen onderdelen kan gaan produceren.

2 gedachten over “Kobaltvrij hardmetaal 3D printen”

Reacties zijn gesloten.