Mallen- en pluggenbouw kan efficiënter, zeker in de prototypefase of als het om tooling gaat voor enkelstuks of kleine series. Maar dan moet de moderne modelmakerij wel bereid zijn naar het hele proces te kijken, van materiaalkeuze (Raku Tool) tot en met de CAM-software en gereedschapskeuze. Dan kan het frezen aanzienlijk sneller gaan en tegelijkertijd de noodzakelijke nabewerking verminderd worden. Of zelfs helemaal vermeden.

Frezen kan twee keer zo efficiënt met totaal concept van materiaal, frees, strategie en machine

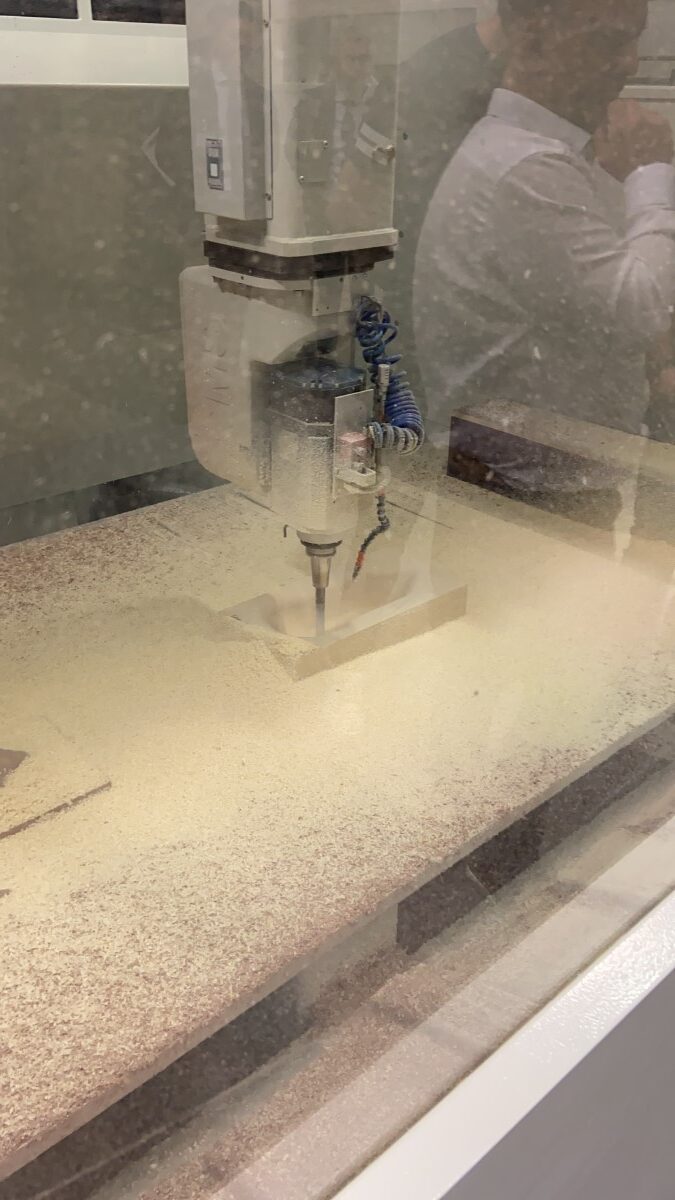

Aluminium mallen zijn nog steeds een goede keuze als het echt om serieproductie gaat. Voor een prototype mal of plug, of mallen voor enkelstuk of kleine series, kiezen modelmakers vaak hout als materiaal. Een dikwijls gebruikt argument is dat de CNC bewerkingsmachines dan lichter kunnen zijn, wat zeker bij grotere mallen de investeringskosten beperkt houdt. EPS is een alternatief, dat echter meer nabewerken vraagt dan hout. “Het moet na het frezen voorzien worden van een coating en geschuurd worden”, zegt Joop Lahm, eigenaar van CNC Freestechniek. Samen met een aantal partners heeft hij bij KVE in Den Haag gedemonstreerd hoe je met Raku Tool tooling board en de juiste bewerkingstechniek in de modelmakerijen de doorlooptijd verkort. Niet alleen doordat het CNC frezen aanzienlijk sneller gaat, vooral door dat nabewerking grotendeels achterwege kan blijven dankzij de innovatieve frees die Hufschmied samen met Rampf, de fabrikant van Raku Tool, ontwikkeld heeft gecombineerd met de bewerkingsstrategie in hyperMill.

Waar je normaal met een meskopfrees een kwartier bezig bent met voorfrezen, halen wij het materiaal in vijf minuten weg

Van freesmachine naar productie

Raku Tool is al langer op de markt, maar in Nederland nog lang niet breed geaccepteerd. Rampf, dat het materiaal voor de modellenbouw ontwikkeld heeft, wil hiermee de nadelen van hout en EPS vermijden. Het grootste voordeel is dat het materiaal direct vanaf de freesmachine geschikt is om te gebruiken als model, zowel voor zandvormen in de gieterij, als zelfs voor thermoforming. Joop Lahm: “Je kunt gladde oppervlakken frezen, zodat je niet hoeft te schuren en aflakken. Alleen een lossingsmiddel opspuiten volstaat. Raku Tool is bovendien vormvaster en steviger dan gewoon hout, niet poreus en goedkoper dan aluminium. Zeker in de verwerking.” Dat laatste geldt met name in combinatie met de nieuwe BlockBuster frees die Hufschmied samen met Rampf voor dit materiaal ontwikkeld heeft én de freesstrategie in hyperMill. Daarmee kan men tijdens het voorfrezen grotere stappen maken. Bovendien hoeft geen gereedschap gewisseld te worden omdat voor- en nafrezen met hetzelfde gereedschap gebeurt. Joop Lahm: “Waar je normaal met een meskopfrees een kwartier bezig bent met voorfrezen, halen wij het materiaal in vijf minuten weg.”

Raku Tool bewerken met de nieuwe BlockBuster frees

4-snijder voor hele proces

Het innovatieve aan de Hufschmied BlockBuster frees is dat deze over een grotere lengte in het blokmateriaal gaat. Bij de huidige manier van bewerken kan dat niet, omdat het Raku materiaal bros is en daardoor snel kan uitbreken. Hufschmied heeft een speciale geometrie voor de frees ontwikkeld die dit voorkomt. De unieke snijkant verlengt bovendien de standtijd van de frees, die veel soepeler door het materiaal gaan. De BlockBuster frees is een 4-snijder, die zowel voor het voorfrezen als finishen wordt gebruikt. Bij het voorfrezen gaat het gereedschap met een diepte tot 3xD het materiaal in. Daardoor wordt in korte tijd veel materiaal weggehaald. Omdat het gereedschap ook voor de finishbewerking wordt ingezet, gebruikt men dan dubbel zoveel snijkanten als met de klassieke 2-snijders. Ook daar wint men tijd met de Blockbuster. HyperMill heeft voor deze bewerking een strategie ontwikkeld waarmee men in eerste instantie met grote stappen veel materiaal weg freest en daarna direct nafrezen voor het gladde oppervlak. “Als de toepassing een iets ruwer oppervlak toestaat, kun je het in één bewerking doen”, zegt Joop Lahm over de freesstrategie.

Ander type machine

Deze bewerking vergt wel een en ander van de CNC-machine. Om die reden twijfelen modelmakers, die gewend zijn hout te bewerken, dikwijls nog, meent Joop Lahm. Bij voorkeur frees je met een 5-asser met hoge toeren, 18 tot 23.000 omwentelingen per minuut en een voeding van tot wel 40 meter per minuut. Belangrijk is verder dat de besturing voldoende snel is. Bij KVE in Ypenburg is dit gedemonstreerd op een CMS machine met Siemens besturing. Onder aan de streep kan men met de combinatie frees, strategie en materiaal de productiekosten halveren, afhankelijk van de toepassing. Een voorbeeldberekening die Hufschmied liet zien tijdens het seminar toont een halvering van de kosten bij zowel voorfrezen als nafrezen. Hierbij is gerekend met een machine-uurtarief van €120, 30 minuten voorfrezen en 780 minuten finishen met een standaard gereedschap. Met de BlockBuster frees zijn de bewerkingstijden respectievelijk 15 en 400 minuten, wat onder aan de streep bijna een halvering van de kosten oplevert terwijl de investering van gereedschappen nagenoeg gelijk is.

Anders denken

Cruciaal voor de modelmakerijen is de machine, denkt Joop Lahm: “Als je meer volume wilt frezen, heb je een machine nodig die meer krachten kan opvangen, minstens dus een aluminium machine.” Voor modelmakers is dat vaak net een stap te ver. De duurdere investering moet zich immers terugverdienen. De hogere productiviteit én het vermijden van handmatig nabewerken in de vorm van schuren, spreken in het voordeel. “Er zijn enkele lampjes gaan branden na het seminar”, besluit Joop Lahm. De branche zal anders moeten gaan denken om handwerk verder terug te dringen.