Fraunhofer IPT gebruikt als eerste digitale tweeling voor automatisch programmeren van trillingvrij NC-programma

Voor het eerst is het mogelijk om met behulp van een digitale tweeling vibraties van het werkstuk tijdens het frezen te voorspellen. Bij het genereren van de freesbanen houdt de CAM-software hier rekening mee, waardoor de kans op oppervlaktebeschadigingen door de trillingen werkstuk kleiner wordt. Het Fraunhofer IPT in Aken heeft de software samen met partners uit de industrie ontwikkeld.

Voorkomen van trillingen in PhysiX-CAM expertise zorgt voor afname van hoeveelheid afkeur

Langere standtijd gereedschappen

Vibraties aan zowel het werkstuk als gereedschap zijn onvermijdelijk bij CNC-frezen. Dat komt onder andere door dat het gereedschap niet altijd in het materiaal is. Het resultaat is vaak zichtbare sporen op het werkstukoppervlak én een snellere slijtage van het gereedschap. Zeker bij werkstukken die zich moeilijk laten opspannen of dunwandige producten, zoals de turbineschoepen, is dit dikwijls de reden voor afkeur en uiteindelijk dus materiaalverspilling.

Continu veranderende massa invloed op trillingen werkstuk

Onderzoekers werken al langer aan een oplossing door met wiskundige modellen te materiaalafname van zo’n onderdeel te voorspellen. Dat is namelijk een van de oorzaken van den trillingen: de massa verandert continu. De krachten waarmee het gereedschap op het werkstuk komt en de positie hebben eveneens invloed. Voor simulaties van het proces berekende men tot nog toe voor slechts een beperkt aantal punten in het proces hoe de materiaalmassa er uit ziet. In het PhysiX-CAM project is aan het Fraunhofer IPT voor het eerst een digitale tweeling gebouwd waarmee men de trillingen van een blisk die gefreesd wordt voor elk punt voorspeld kan worden.

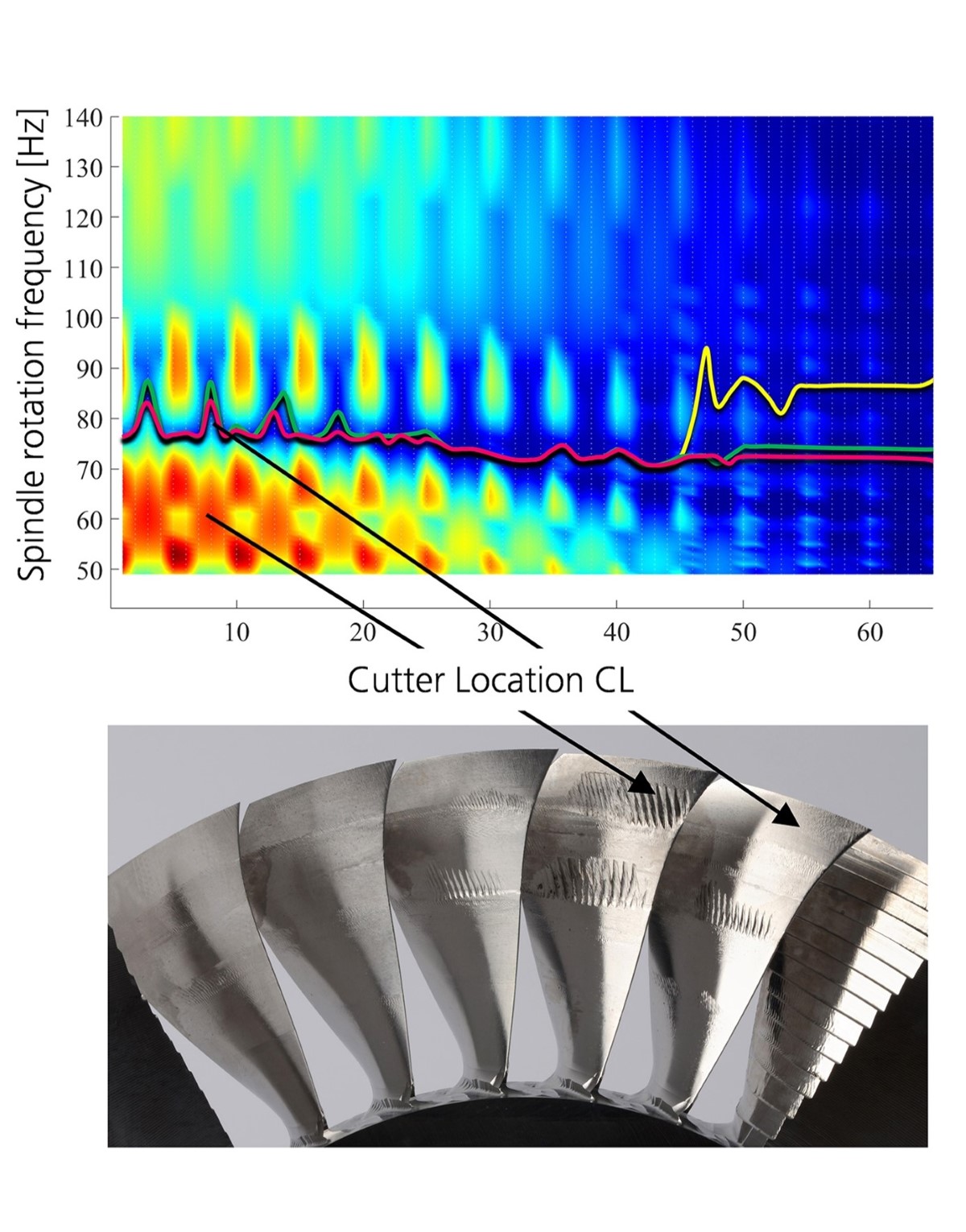

Spindeltoerental voortdurend aanpassen

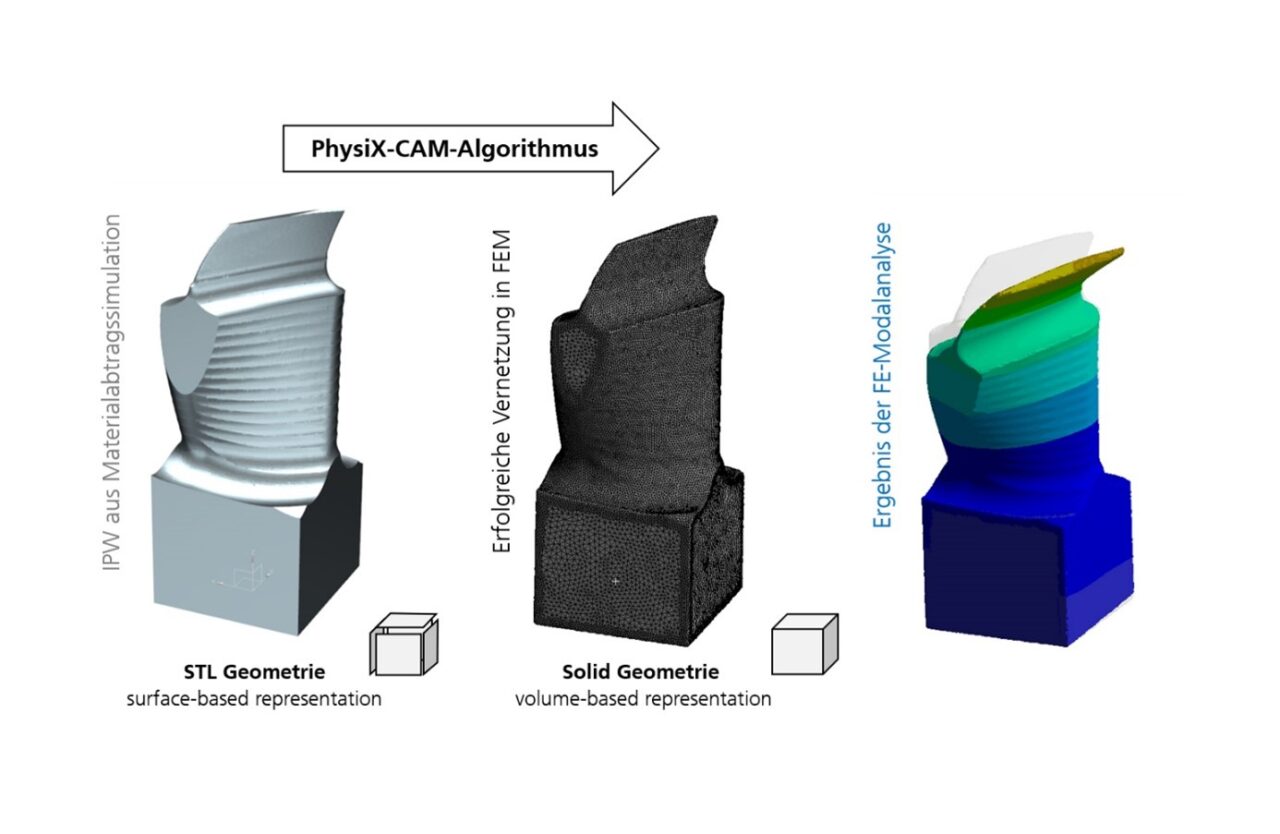

Met behulp van de digitale tweeling zijn de Akense onderzoekers de procesparameters gaan optimaliseren, zodat de trillingen tot een minimum beperkt blijven. Dit heeft tot een nieuwe freesstrategie geleid. Het spindeltoerental wordt tijdens de bewerking continu, afhankelijk van de gereedschapspositie, bijgesteld. Hiermee haalt men een duidelijk betere oppervlaktekwaliteit. De onderzoekers gebruikten hiervoor zogenaamd Multi-Dexel-Modelleren. Hiermee kun je normaal gesproken alleen oppervlakken modelleren en geen totale volumes van een werkstuk. De onderzoekers hadden juist een solid model nodig om het trillingsgedrag goed te voorspellen. Daarom hebben ze de modellering uitgebreid met nieuwe functies en de FE-simulatie gekoppeld aan CAM-software. Zo creëerde het team een volledig geautomatiseerde CAx-software voor het bepalen en simuleren van de variabele, dynamische werkstukeigenschappen. Bovendien ontwikkelden zij op basis van de simulaties een stabiliteitsdiagram. Daarmee konden ze de gunstige en minder gunstige parameters detecteren, afhankelijk van spindelsnelheden en gereedschapsposities.

De drie kernelementen van het PhysiX-CAM algoritme: in-process werkstuk op basis van STL data, gekoppeld aan FEM-analyse en uiteindelijk de FE-modellering.

Theoretische voorspellingen bevestigd in de praktijk

De theoretische resultaten zijn ondertussen bevestigd in de praktijk. Door de trillingen te voorspellen en aan de hand hiervan het spindeltoerental voor elke gereedschapspositie aan te passen, dringt men het aantal oppervlaktefouten terug. Trillingen van het werkstuk blijven beperkt tot een minimum.

Ook voor bewerken additief geproduceerde werkstukken Fraunhofer IPT wil de PhysiX-CAM digitale tweeling nu ook gaan aanpassen voor draaibewerkingen. Daarnaast gaat men de technologie gebruiken voor het optimaliseren van het nabewerken van additief vervaardigde componenten.

Meer informatie: Fraunhofer IPT