Sectie G op Brainport Industries Campus wordt ingericht voor vijf metaalprinters

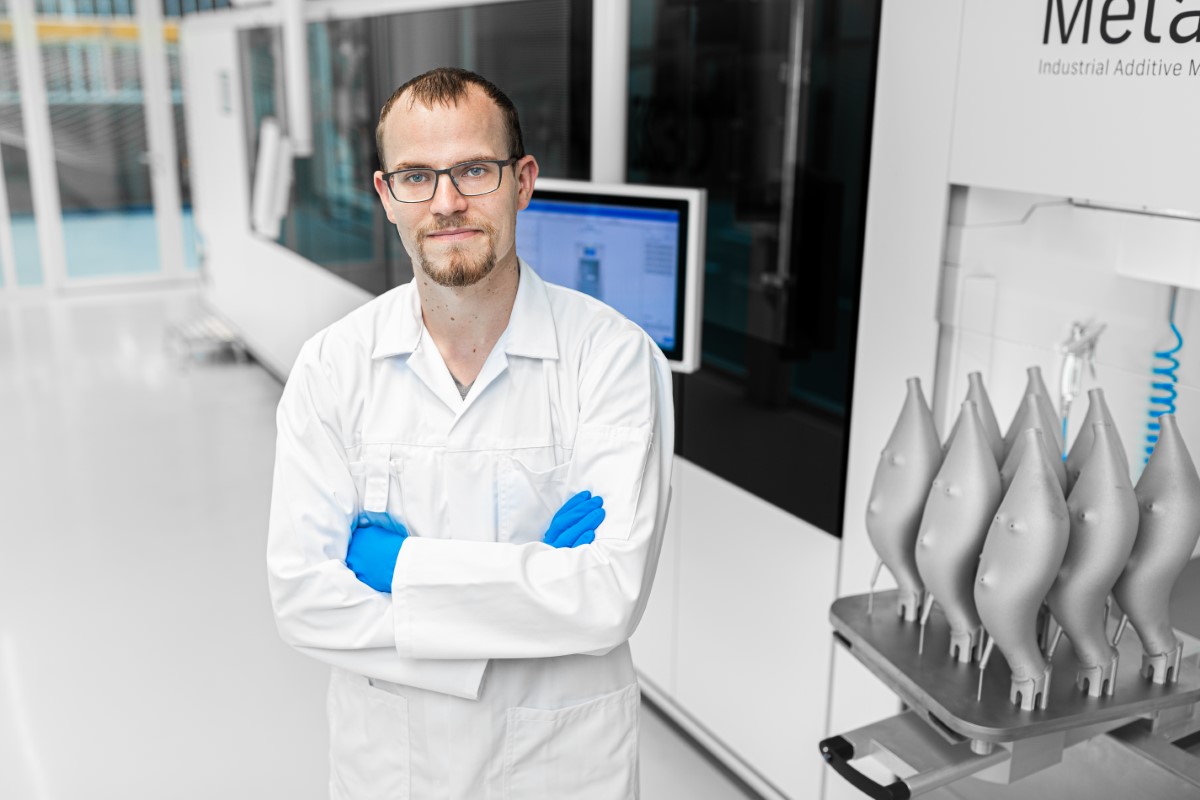

In het tweede kwartaal van 2023 start KMWE Precision met de seriematige productie met additive manufacturing. Anderhalf jaar geleden was Edward Voncken, CEO, nog heel voorzichtig over toekomstplannen. Nu spreekt de toeleverancier duidelijk de groeiambities uit. Waar komt deze omslag vandaan?

Na precies tien jaar pionieren met additive manufacturing zet KMWE Precision dit voorjaar een volgende stap in additive manufacturing. In sectie G van de Brainport Industries Campus komt niet alleen de 3D metaalprinter van SLM Solutions; ook het thermisch spuiten dat KMWE nu nog elders doet, wordt hier ondergebracht. En er is ruimte voorzien voor meer metaalprinters. Sectie G wordt KMWE Precision’s one-stop-shop voor alles op het vlak van additive. “Alles is voorbereid op vijf machines; we beginnen met één en laat de business daarna maar verder groeien”, zegt Edward Voncken. Dat kan volgens hem best snel gaan. “We hebben 75 CNC-freesmachines, wij denken dat een deel hiervan vervangen zal worden door printers.”

De supply chain problemen van de laatste jaren hebben de implementatie van additive manufacturing in een versnelling gebracht

Tijdens een discussie met meerdere stakeholders uit het AM ecosysteem eind 2021 zei Edward Voncken dat hij toen de businesscases nog niet had gezien. Wat zorgt nu voor een omslag?

De supply chain problemen van de laatste jaren hebben de implementatie van additive manufacturing in een versnelling gebracht, denkt hij. Leadtimes voor giet- en smeeddelen zijn opgelopen tot wel 60 weken. “De doorlooptijd van 3D printen is eerder dagen dan weken. Als we AM nu aanbieden wanneer onderdelen niet leverbaar zijn, stemmen klanten wel in.” 3D printen kan een oplossing zijn voor schaarsten in de supply chains. Daarnaast zullen de hang naar duurzaamheid en re-use van grondstoffen de toepassing van de technologie een boost gaan geven, verwacht de CEO van KMWE. In plaats van 90% van een smeeddeel verspanen en de rest terugsturen naar de hoogovens om weer om te smelten, gebruik je bij additive manufacturing alleen de 10 procent materiaal die je echt nodig hebt. En hij wijst nog op de on-demand kant van additive manufacturing; precies de aantallen maken die de klant nodig heeft. “Als we nu onderdelen bij de gieterij bestellen, zijn er dat 100 stuks in een keer.” Door onderdelen te 3D printen, kan de productie van een nieuw onderdeel stap voor stap opschalen, voegt Rob van Loon, AM-engineer, toe aan het rijtje voordelen. “Bij smeden heb je bepaalde maten en aantallen nodig om het economisch haalbaar te maken. Met AM zijn we flexibeler.” Kortom: de markt is aan het verschuiven omwille van al deze redenen.

Koel- en vacuümsystemen

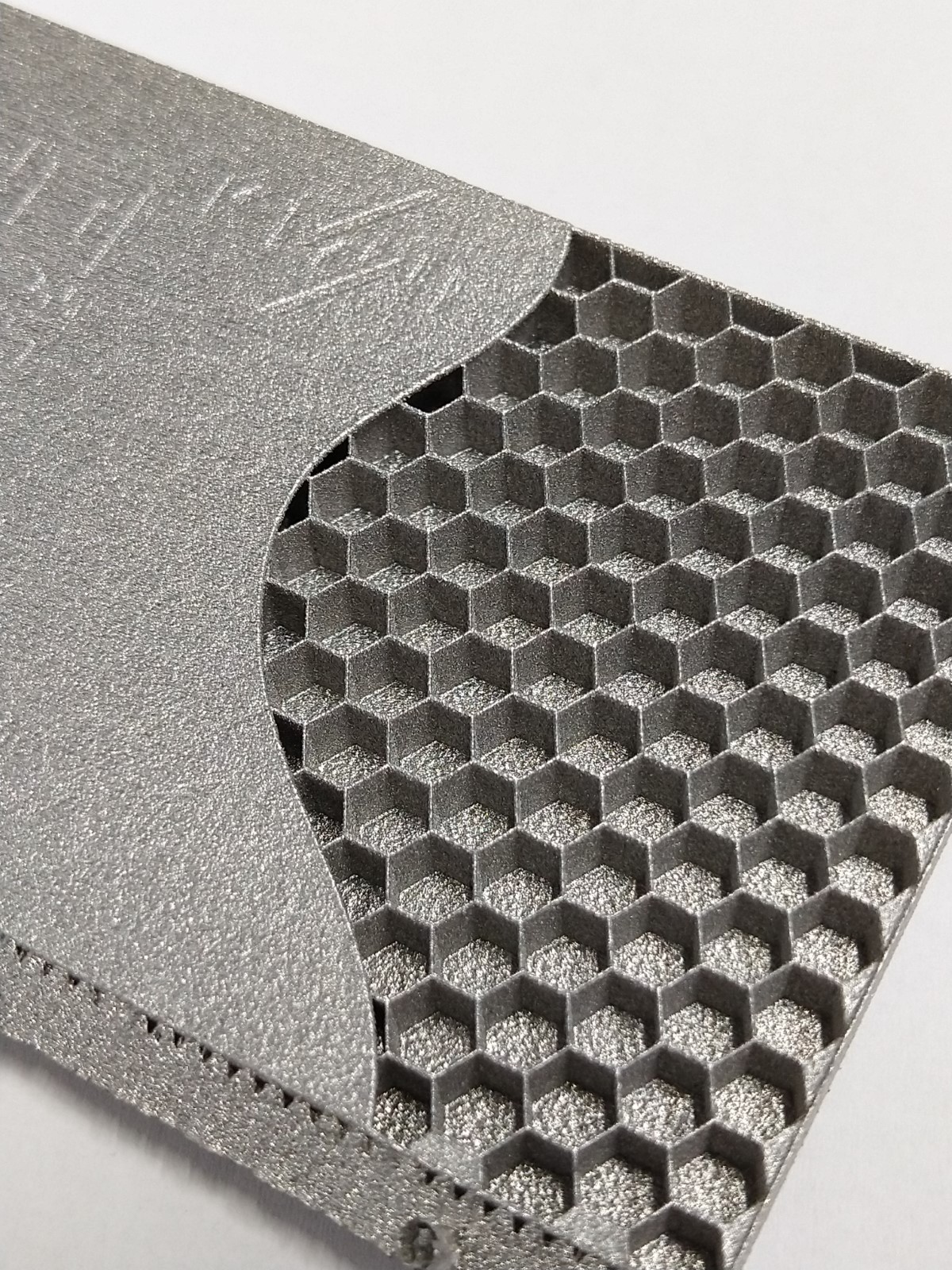

Toepassingen ziet KMWE Precision allereerst in de semiconindustrie: koel- en vacuümsystemen, onderdelen die nu vaak complexe verspaningsoperaties vragen, gecombineerd met lassen en veel assemblagewerk. “Ook modules dichtbij de wafers en andere kritische componenten”, zegt Rob van Loon. Alle onderdelen met interne koelkanalen kunnen interessant zijn om te gaan 3D printen. Nu worden dit soort onderdelen nog gemaakt met boren, frezen en dichtlassen. Door dit soort componenten in één keer te printen, bespaart KMWE veel assemblagewerk en kan het de componenten qua prestaties optimaliseren. Lucht- en ruimtevaart is een andere markt waar de toeleverancier werk ziet voor de AM-afdeling. Net als de dronemarkt.

Co-design

KMWE Precision heeft de afgelopen jaren veel geïnvesteerd in kennisontwikkeling rond additive manufacturing. Deze kennis zet Rob van Loon het liefst zo vroeg mogelijk in een ontwikkeltraject bij de klant in omdat bepaalde keuzes die je dan maakt invloed hebben op de maakbaarheid van het onderdeel. Hij schuift ook graag in een vroeg stadium bij klanten aan om te achterhalen waar in een samenstelling het onderdeel gebruikt wordt. Rob van Loon: “Soms staan er toleranties op tekening die je met printen niet kunt halen; toleranties die alleen maar nodig zijn omdat het onderdeel nog geassembleerd moet worden. Door deze assemblages in een geheel te printen, zijn toleranties vaak makkelijker te realiseren.” De meeste onderdelen die KMWE Precision print, moeten nadien mechanisch worden bewerkt. Hoe ver gaat de betrokkenheid van de toeleverancier bij het design? Als het model niet gewijzigd mag worden, is extra overleg niet nodig. Maar co-design samen met de klant waarbij Rob van Loon feedback geeft over de maakbaarheid, zorgt vaak voor een efficiënter productieproces. Op dit vlak ziet hij een duidelijke evolutie bij klanten. “Ze hebben veel bijgeleerd. Drie jaar geleden was elke aanpassing moeilijk; nu denken ze mee. Als wij vanaf het begin meedenken scheelt dat hoofdpijn in het productieproces. Een kleine aanpassing kan tientallen procenten kostenbesparing opleveren.”

Kwaliteitsborging

Is de kwaliteitsborging van AM-delen inmiddels goed genoeg voor de veeleisende hightech industrie? Rob van Loon merkt dat klanten op dit vlak voor AM-delen de lat hoger nog steeds hoger leggen dan voor andere technieken. De digitale productietechniek die additive manufacturing is, leent zich echter als geen ander voor een geïntegreerde kwaliteitsborging. De machines zijn voorbereid om allerlei data uit te lezen. 3D scannen kan dan weer goed toegepast worden voor de verificatie van onderdelen. “Je moet het proces onder controle hebben als je kritische componenten produceert”, zegt Rob van Loon. Een belangrijk deel van de fouten tijdens het 3D printen is terug te voeren op de gasflow van de machine. “Als de helft van het bouwvolume op een gegeven moment gesmolten wordt, kan de gasflow de rook niet afvoeren.” De rookgassen zullen dan de laserstraal verstoren wat tot fouten in de volgende laag kan leiden. Dat zijn ervaringen waar je volgens de AM-engineer al ver mee komt. Als je daarnaast nog periodiek teststukken meeprint en zorgt dat alles traceerbaar is, hoef je niet elk stuk na te meten. “Semicon eist op dat vlak soms bijzonder weinig; aerospace is wat dat betreft veel kritischer.”

Blader door het digitale Solutions Magazine