In een alsmaar krappere arbeidsmarkt krijgen juist MKB-productiebedrijven het moeilijk om voldoende geschoolde medewerkers aan te trekken. Ze moeten op zoek naar innovatieve oplossingen. Door méér op de CNC-machine te meten en deze gegevens in een feedbackloop terug te leiden naar de machinebesturing, maken bedrijven zich minder afhankelijk van schaarse vakmensen. Ze verbeteren bovendien hun productiviteit doordat de machines dichter tegen de limieten van het proces aan kunnen werken. Het leidt dot slot tot betere kwaliteit.

Door: Johannes Mann,

Director Global Industry Processes Hexagon Manufacturing Intelligence

Europa worstelt met een veranderende demografie en een toenemend tekort aan geschoolde arbeidskrachten, wat vooral gevolgen heeft voor kleine en middelgrote ondernemingen (MKB). De dalende geboortecijfers en de vergrijzing dragen bij aan een schaarste aan geschoolde arbeidskrachten. Met minder jonge mensen die toetreden tot de beroepsbevolking en een groeiend aantal mensen dat met pensioen gaat, ontstaat er een aanzienlijke kloof. MKB-maakbedrijven staan voor unieke uitdagingen bij het aantrekken en behouden van geschoolde arbeidskrachten. Hun middelen zijn beperkt; concurrerende salarissen en arbeidsvoorwaarden zijn moeilijk. Ze zijn veel minder goed zichtbaar als werkgever en hebben ze niet de reputatie van sommige grote ondernemingen. Bovendien schrikt de beschikbaarheid van beperkte trainingsprogramma’s en doorgroeimogelijkheden potentiële kandidaten verder af.

Innovatieve oplossingen

MKB-bedrijven moeten daarom op zoek naar innovatieve oplossingen om de kloof tussen vraag en aanbod op de arbeidsmarkt te dichten. Automatisering, gestuurd door technologische vooruitgang, kan een veelbelovende oplossing zijn voor het tekort aan geschoolde arbeidskrachten.

Routineprocessen automatiseren

Laten we ons eerst richten op productiviteit. Automatisering maakt het mogelijk om repetitieve en alledaagse taken te stroomlijnen met behulp van machines en softwaresystemen. Door routineprocessen te automatiseren, kunnen bedrijven hun efficiëntie en productiviteit aanzienlijk verhogen. Hierdoor kunnen hun huidige geschoolde werknemers zich concentreren op complexere taken met meer toegevoegde waarde, waardoor hun expertise en output worden geoptimaliseerd. Bovendien maakt automatisering productiebedrijven minder afhankelijk van schaarse, geschoolde arbeidskrachten. In plaats van moeite te doen om mensen met specifieke vaardigheden te vinden, kunnen bedrijven beter bepaalde functies automatiseren, waardoor ze soepeler kunnen werken met minder geschoolde arbeidskrachten. Dit zorgt ervoor dat MKB-bedrijven blijven functioneren en hun productiviteit op peil houden.

Kwaliteit verbetert

Er zijn nog meer voordelen. Automatisering helpt menselijke fouten en inconsistenties te minimaliseren. Machines en softwaresystemen kunnen taken met precisie en nauwkeurigheid uitvoeren, waardoor de kans op fouten door vermoeidheid, afleiding of gebrek aan expertise afneemt. Als gevolg daarvan is er een verbeterde kwaliteit en consistentie in de productie van goederen en diensten, wat leidt tot een grotere klanttevredenheid. Automatisering elimineert niet noodzakelijk banen, maar transformeert ze. Er ontstaan nieuwe rollen en verantwoordelijkheden die andere vaardigheden vereisen. Dit biedt een kans voor bijscholing en omscholing van het bestaande personeelsbestand. Het volgende voorbeeld laat zien hoe repetitief werk is geautomatiseerd om het personeel vrij te maken voor het creatief oplossen van uitdagingen.

Achtergrond

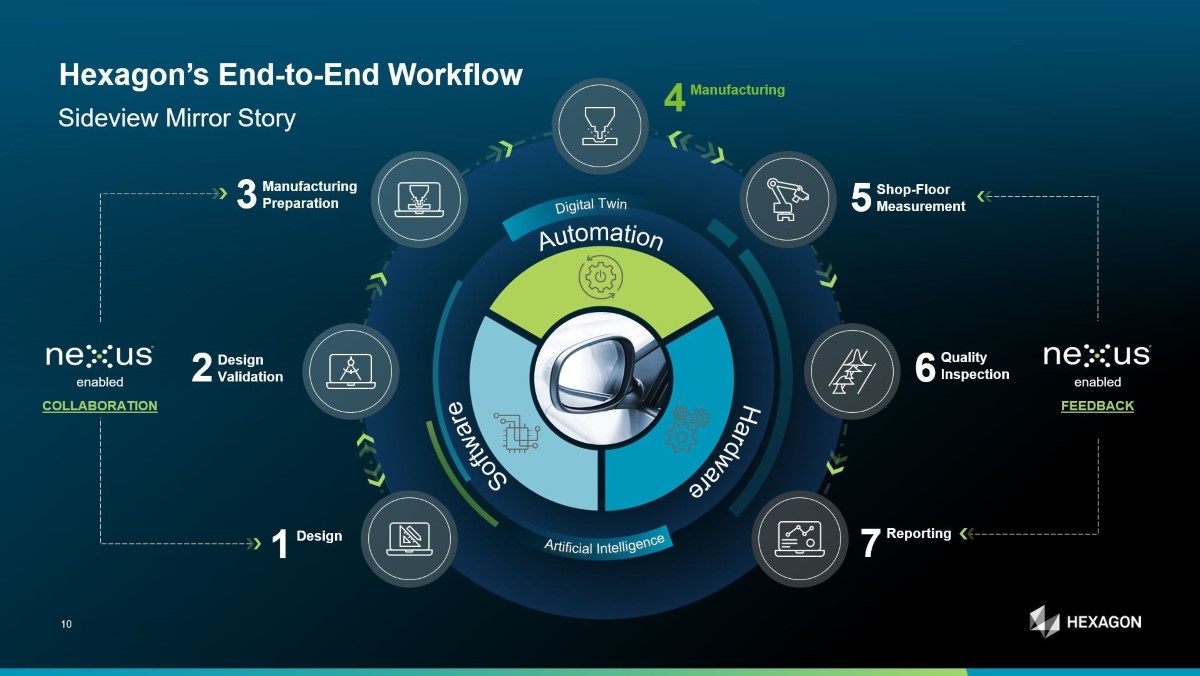

De traditionele productieprocessen, die van oudsher een sequentiële aanpak volgen, resulteren vaak in aanzienlijke tijdverspilling en inefficiëntie. Deze lineaire processen, waarbij elke fase wordt afgerond voordat men verder gaat met de volgende, kunnen leiden tot vertragingen in doorlooptijden, kostenstijgingen en gemiste kansen voor innovatie. In de snelle wereld van vandaag, waar technologische vooruitgang en de eisen van de markt voortdurend veranderen, belemmert de sequentiële aard van traditionele engineeringprocessen de flexibiliteit en het aanpassingsvermogen. Wachten tot de ene fase is afgerond voordat de volgende wordt gestart, kan leiden tot langere ontwikkelingscycli, waardoor het een uitdaging wordt om strakke deadlines te halen en snel te reageren op veranderende behoeften van de klant. Bovendien is de sequentiële aanpak vaak niet flexibel en belemmert deze de samenwerking tussen verschillende teams en belanghebbenden. Omdat elke fase onafhankelijk van elkaar opereert, is er beperkte communicatie en coördinatie, wat kan leiden tot verkeerde afstemming, re-work en dubbel werk. Dit kost niet alleen tijd, maar verhoogt ook het risico op fouten en kwaliteitsproblemen.

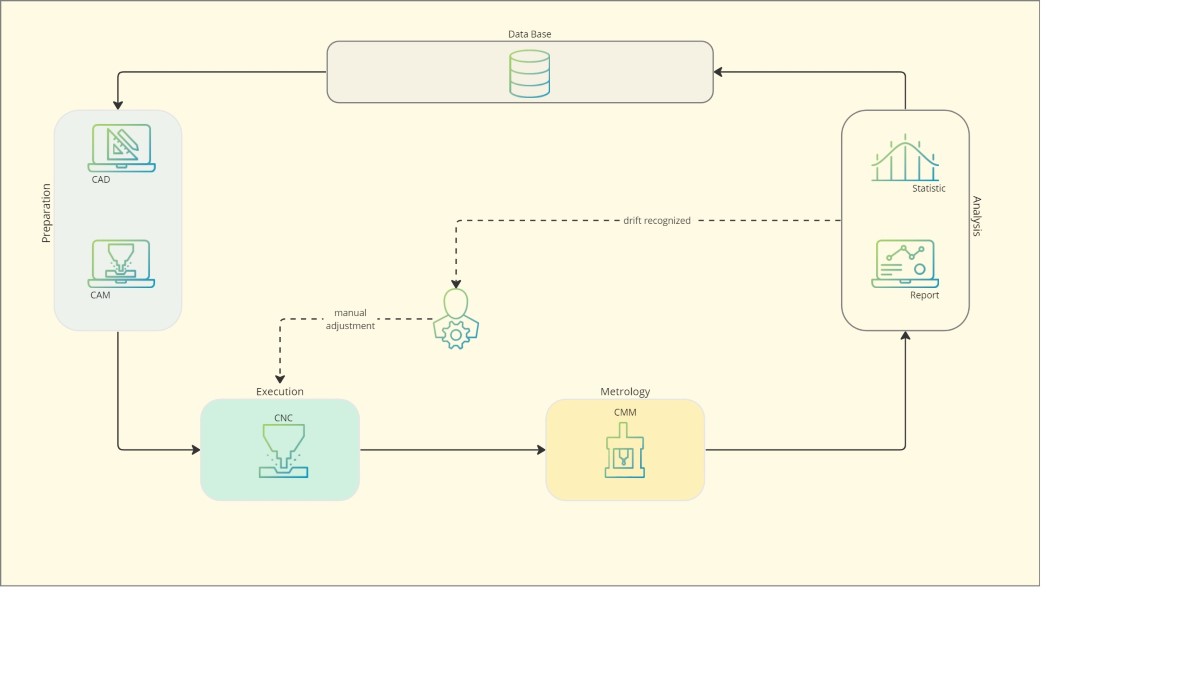

Machinemeten aangestuurd door PMI

Een voorbeeld is de meetcontrole in een verspanend bedrijf. Traditioneel wordt een CAD-model ontworpen en daarvan een 2D tekening afgeleid. Op basis van het CAD-model worden de gereedschapsbanen gegenereerd voor de CNC-freesmachine. Zodra een onderdeel geproduceerd is, gaat het naar de meetkamer en plaatst een meettechnicus het op een CMM. Dan begint hij de machine te programmeren hoe deze de benodigde meetgegevens moet verzamelen op basis van de 2D tekening. Vergeleken met CMM’s zijn freesmachines veel sneller. In de meetkamer kan dus alleen steekproefsgewijs worden gecontroleerd. Het meten van specifieke punten, zoals kritische maten, op freesmachines wordt vaak sceptisch bekeken vanwege het gebrek aan metrologiekennis van de CNC-operator en het ‘not-invented-here’ syndroom van de metroloog met betrekking tot extern verkregen metingen.

Deze werkwijze heeft verschillende nadelen, zoals een trage reactie op afwijkingen of geringere capaciteit doordat de tolerantiebanden volledig benut worden. Het belangrijkste probleem is dat de stap van afwijkende meetdata naar het aanpassen van het NC-programma afhankelijk is van medewerkers. Er wordt volledig vertrouwd op de ervaring van de geschoolde CNC-operator. Deze aanpak werkt goed zolang het bedrijf de beschikbaarheid van getrainde machinebedieners kan garanderen. Een tweede nadeel is de complexe rapportage van meetresultaten. Terwijl een meettechnicus snel statistieken uit histogrammen en grafieken kan interpreteren en begrijpen, kunnen anderen moeite hebben om de benodigde informatie eruit te halen. De oplossing voor deze veel voorkomende situatie is het implementeren van een feedbackloop. Hiermee verhogen productiebedrijven hun productiviteit zowel als nauwkeurigheid.

“Dankzij feedbackloop van meetdata naar besturing kan CNC-machine met méér zekerheid dichter bij de nominale waarden frezen.”

— Johannes Mann

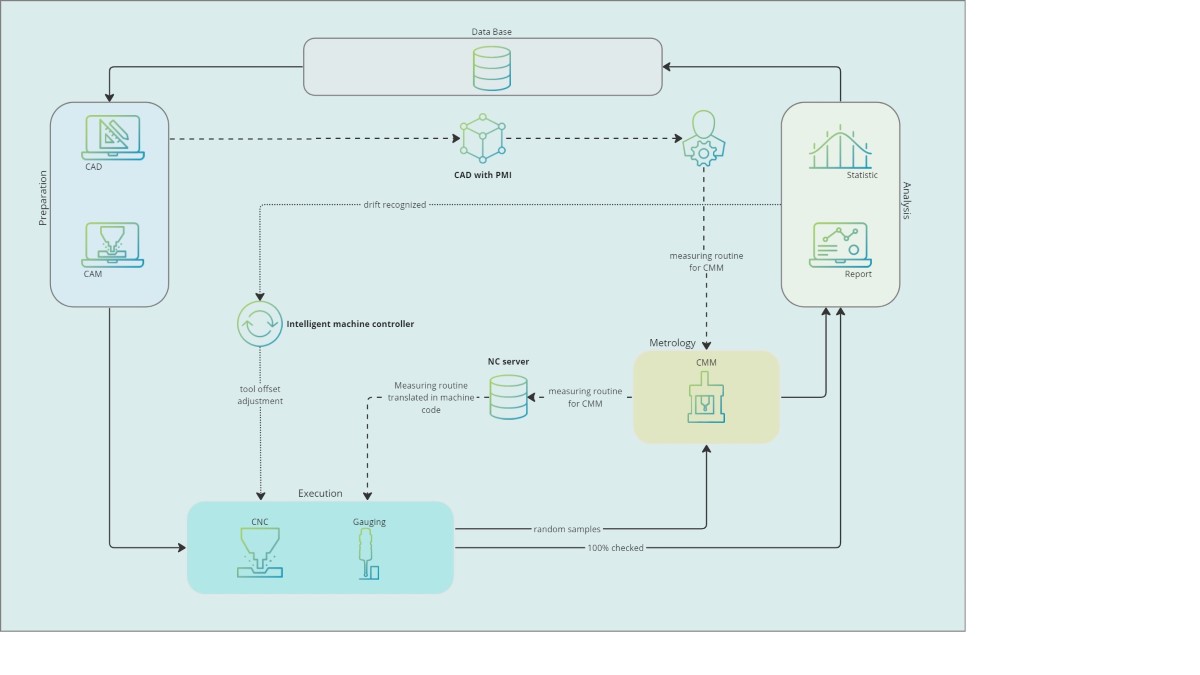

CMM-programma vertalen naar machinecode

Tot aan het maken van het freesprogramma verloopt het proces parallel aan het aanvankelijk beschreven proces. Het verschil zit in het feit dat de meettechnicus gelijktijdig een meetroutine voor de CMM ontwikkelt op basis van het CAD-model. Als het model voorzien is van PMI (Product Manufacturing Information), kan de metrologiesoftware eenvoudig geometrie-elementen uit de features halen en de bijbehorende CMM-bewegingen berekenen om meetdata te verzamelen van het echte onderdeel. Maar om te voorkomen dat de meetafdeling overspoeld wordt met productieonderdelen, ontbreekt tot nu toe één cruciaal technologisch onderdeel. Dit ontbrekende onderdeel wordt in de bovenstaande afbeelding weergegeven als de ‘NC-server’. Om te kunnen meten met bewerkingsmachines wordt het CMM-programma vertaald naar machinecode voor de freesmachine en uitgevoerd als een subroutine. Meten met bewerkingsmachines betekent het gebruik van meettasters in het apparaat uitbreiden tot meer dan eenvoudige taken als een middelpunt vinden of het nulpunt instellen. Tasters kunnen nu gebruikt worden om complexe vormen en geometrie-elementen op te nemen. CNC-machines kunnen zelfs worden uitgerust met laserscansensoren, die van onschatbare waarde zijn voor het vastleggen van vrije vormen. CNC-machinetijd is natuurlijk kostbaar, dus de meetroutines kunnen beperkt worden tot die punten die een significante invloed hebben op de maatnauwkeurigheid en functie van het onderdeel. Als veelvuldig willekeurige steekproeven bovendien worden gecontroleerd op een CMM met een volledige meetroutine, kunnen de resultaten worden gecorreleerd met de CNC-metingen, zodat zeker is dat alle afmetingen binnen de specificaties vallen. Men kan nog een stap verder gaan en alleen de passing en functie controleren op de bewerkingsmachine om zich te concentreren op de meest kritische, waardoor de cyclustijd nog verder afneemt.

Juiste competenties

Het is ook cruciaal om de toewijzing van competenties te noemen die door het beschreven proces worden gedefinieerd. Terwijl in het eerste voorbeeld de CMM overspoeld wordt met onderdelen of de CNC-operator handmatig basisgeometrieën moet meten op de freesmachine, lost de verbeterde situatie dit dilemma op. Alle metingen, zowel op de bewerkingsmachine als op de CMM, worden geprogrammeerd door de meettechnicus. Aan de andere kant, in situaties waar freeservaring essentieel is, kunnen de operators hun relevante kennis toepassen. Door ervoor te zorgen dat de juiste competenties op het juiste moment door de juiste medewerker worden toegepast, wordt de acceptatie van dit proces aanzienlijk vergroten, in tegenstelling tot situaties waarin verantwoordelijkheden niet duidelijk zijn of ego’s worden aangetast.

Inzicht in het productieproces

Metingen dienen, naast het bepalen of een onderdeel wordt geaccepteerd of afgekeurd, nog twee andere doelen. Ze geven waardevolle inzichten in de kwaliteit van een onderdeel en de prestaties van het productieproces. Hoe meer onderdelen worden gemeten, hoe transparanter het proces. Daarom is 100% meten op een bewerkingsmachine, zelfs met een beperkte set kenmerken, cruciaal voor kwaliteitscontrole. Als ze worden ingevoerd in state-of-the-art statistische software, kunnen afwijkingen worden geïdentificeerd lang voordat tolerantiegrenzen worden overschreden. Vervolgens kan een intelligente machinebesturing worden geactiveerd om de gereedschapoffset aan te passen, zodat het proces snel dichter bij de nominale waarde komt. Door deze continu zelfstellende lus te implementeren, kan de capaciteit vergroot worden door de variabiliteit van metingen in de tijd te verminderen. Deze procedure zorgt ervoor dat onderdelen niet in de categorie ‘afkeur’ vallen, ook al werkt het proces in de buurt van de uitersten van de tolerantieband. Aan de andere kant vertoont het verbeterde proces een vergelijkbaar patroon, maar op een veel kleinere schaal. De aanpassingspunten, weergegeven door de groene punten, komen aanzienlijk vaker voor in vergelijking met de traditionele aanpak. Dit trekt de resultaten van alle productiedelen dichter naar het gewenste dimensionale doel, de nominale waarde. In wezen is het verbeterde proces erop gericht om de productie zo dicht mogelijk bij de nominale waarde te brengen, terwijl de oude methode erop gericht is om de productie weg te houden van de interventielimieten.

Produceren met minder mensen

Als gevolg daarvan verbetert de implementatie van een geautomatiseerde loop niet alleen de kwaliteit van onderdelen, maar vermindert het ook de afhankelijkheid van maakbedrijven van geschoolde arbeid. In situaties waar geen ervaren CNC-operators aanwezig is op de productievloer, komt het vermogen om machines af te stellen om tolerantieniveaus te handhaven in gevaar. Door de verschillende componenten, waaronder metrologie, meten op bewerkingsmachines en afstelling van de gereedschapoffset, in een gesloten lus met elkaar te verbinden, zijn bedrijven in staat om het tekort aan geschoolde arbeidskrachten op te vangen en tegelijkertijd de productiviteit te behouden en de klanttevredenheid te garanderen door een betere productkwaliteit.

Voor meer informatie:

Manufacturing Intelligence | Hexagon