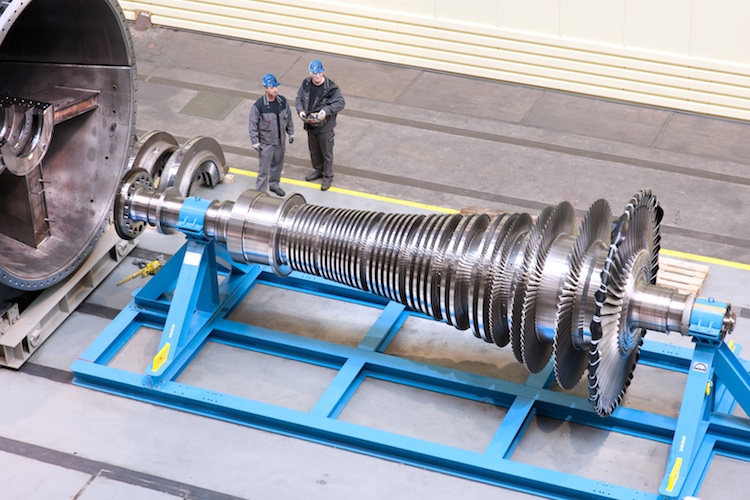

Een groeimarkt voor de verspaning: de productie van turbines voor onder andere de energiesector.

In Abu Dhabi is ‘s werelds grootste solarcentrale in gebruik genomen, Shams 1; met een vermogen van 100 Megawatt. Het hart hiervan is een stoomturbine, geproduceerd door MAN Diesel & Turbo. De energiesector wordt alom als een van de groeimarkten voor de verspaning gezien.

Lasercladcentrum in Oberhausen

Voor de MAN fabriek in Oberhausen is dit een van de grootste stoomturbines ooit gebouwd. Het maximale vermogen van de stoomgenerator bedraagt 125 MW. Onlangs nog sprak Maik Tiedemann van MAN op de persconferentie, voorafgaand aan het tweede ICTM-congres over turbo machinery in Aken over de trends als het om de verspaning van dit soort turbines gaat. Een van de mogelijkheden die de Duitse fabrikant onderzoekt is de inzet van selective laser melting (SLM). Door metaalpoeder te smelten kun je ook de turbineschoepen opbouwen, in plaats van ze uit vol materiaal te frezen. Tiedemann zei er in Aken meteen bij dat MAN deze technologie niet wil inzetten in de serieproductie. Hij ziet eerder kansen om het toe te passen in het reparatiewerk, omdat je dan slechts een beperkte hoeveelheid materiaal en energie nodig hebt. MAN heeft in Oberhausen een lasercladcentrum gebouwd, waarin de lasercladinstallatie naast de frees- en draaimachines staat.

Fraunhofer: SLM in plaats van frezen

Andreas Gasser van Fraunhofer ILT zei op dezelfde ICTM-conferentie dat aan de ene kant de opbouwsnelheid van laagopbouwtechnieken omhoog moet en aan de andere kant het adaptief frezen verder ontwikkeld moet worden. In Aken heeft men hier al een proefopstelling voor gebouwd. Vanuit dezelfde data-file waarmee je eerst bepaalt waar materiaal via cladden aangebracht moet worden berekent de software daarna automatisch het freesprogramma voor de nabewerking. Bij het Fraunhofer denkt men overigens wel dat additive manufacturing uiteindelijk inzetbaar zal zijn in de productie van nieuwe turbines. Daarom is men onlangs het AdaM-project gestart, Adaptive Production for Resource Efficiency in Energy and Mobility. Het doel hiervan is zowel nieuwe turbineconcepten te ontwikkelen als productiemethoden die efficiënter de grondstoffen benutten. Het is voor het eerst dat grondstoffenefficiency gedurende de totale levensduur van componenten wordt beoordeeld.

Meer informatie