Voorbeeld product van Morris Technologies, gemaakt op een Eos-machine

General Electric is van plan om al eind 2015 de eerste vliegtuigmotor klaar te hebben waarvan de nozzles gemaakt zijn via additive manufacturing, oftwel 3D geprinte onderdelen. De komende tijd moet GE in totaal 25.000 nozzles voor de nieuwe LEAP-vliegtuigmotoren op deze wijze produceren, staat in de nieuwste editie van MIT Technology Review.

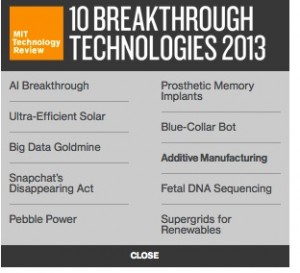

[quote style=”boxed” float=”right”]Additive manufac-turing een van de 10 doorbraak techno-logieën[/quote] Het tijdschrijft van het Amerikaanse MIT schrijft over de ontwikkelingen van 3D printen bij General Electric in het kader van een artikelenreeks over 10 doorbraaktechnologieën. Additive manufacturing, tegenwoordig gemakshalve 3D printen genoemd, is hier een van. Het zou de eerste keer zijn dat een kritische component in een vliegtuigmotor met laagopbouwtechnologie wordt vervaardigd. De ambities van GE Aviation verklaren een aantal recente overnames van het Amerikaanse techconcern, waaronder die van Moris Technologies en Rapid Quality Manufacturing in de herfst van 2012. GE Aviation bestempelde deze overnamen toen nog als een investering in opkomende technologieën. De twee bedrijven waren al toeleverancier aan GE en leverden componenten voor de LEAP-motoren. De nieuwe generatie motor staat gepland voor zowel de Airbus 320 neo als de Chinese tegenhanger Comac C919. Beide vliegtuigen moet in 2016 in gebruik worden genomen.

Gewichtsbesparing en eenvoudigere montage

In het artikel in MIT Technology Review gaat men dieper in op de redenen waarom GE Aviation voor 3D printen als productietechnologie kiest. Een van deze redenen is dat men minder materiaal nodig heeft dan bij conventionele technieken. Daarnaast zijn de 3D geprinte onderdelen lichter, waardoor de vliegtuigen minder brandstof verbruiken. In elke motor zitten 10 tot 20 nozzles. Verder vallen de productiekosten lager uit. Als je de stukken met conventionele technieken maakt, bestaan ze uit 20 componenten die gelast moeten worden. Dit is een arbeidsintensief en lastig proces, wat tot veel uitval in de productie leidt. Nu kan met men de laser in 20 micrometer dikke lagen direct het juiste product opbouwen. Omdat lasersmelten van metaal onbemand kan gebeuren, is de productie ondanks deze geringe laagdikte onder aan de streep sneller.

Meerdere materialen

GE engineers onderzoeken meerdere materialen, waaronder titaan- en aluminiumlegeringen evenals nikkel-chroomlegeringen. In één nozzle kunnen eventueel meerdere legeringen worden verwerkt, zodat je het materiaal kunt afstemmen op de specifieke eigenschappen die je op een bepaalde plaats in de 3D geprinte onderdelen nodig hebt. Ook andere onderdelen van GE volgen de ontwikkelingen op het vlak van additive manufacturing nauwlettend.

Lees hier het hele artikel in MIT Technology Review

En lees hier hoe MTU Aero Engines in München eveneens bezig is lasersmelten dichterbij de productieomgeving te brengen.

Foto: GE / Morris Technologies

2 gedachten over “GE wil in 2015 vliegen met 3D geprinte onderdelen”

Reacties zijn gesloten.