Nu nog handwerk, straks 3D geprint?

Waarom zou je in de toekomst niet een complete auto kunnen 3D printen? Zeker bij kleine series is het voor David Hayward, chef van de designstudio van Bently, niet ondenkbaar dat ooit alle onderdelen vervaardigd worden via additive manufacturing.

[quote float=”right”]Bently gebruikt 3D print-technologie al meer dan 10 jaar[/quote] David Hayward, operationeel manager van de Bently design studio, was onlangs een van de keynote sprekers op Rapid. Tech, de Duitse vakbeurs voor additive manufacturing die inmiddels voor de 10e keer heeft plaatsgevonden. In de designstudio van het exclusieve Britse automerk zet men additive manufacturingtechnologie al meer dan 10 jaar in. En steeds vaker, aldus Hayward. Aanvankelijk gebeurde dit vooral om snel schaalmodellen te maken. Ontwerpen zijn binnen enkele uren tastbaar. Ondertussen gaan ze verder: de technologie wordt ook ingezet om onderdelen te maken waarmee klanten hun Bently personaliseren. Ook voor de productie van brillen en sieraden onder het Bently label wordt additive manufacturing ingezet. Hayward zei in Erfurt dat de technologie zowel in de formule 1 wereld als de lucht- en ruimtevaart heeft aangetoond voldoende sterke producten voort te brengen als conventioneel geproduceerde onderdelen. Uiteindelijk, zo verwacht hij, zullen ook toeleveranciers de technologie gaan inzetten. Dat kan de totale logistiek in de automobielindustrie veranderen.

Reproduceerbaarheid verbeteren

Toegegeven, voordat David Hayward gelijk krijgt, zal de industrie wel nog het nodige moeten verbeteren aan de processen om laag voor laag producten op te bouwen. Exacte reproduceerbaarheid is essentieel voor een industriële doorbraak. In een van de lezingen op de beurs ging Antonio Amado (Inspire AG, Zwitserland) in op de oorzaken van de beperkte reproduceerbaarheid tot nog toe. Hij keek met name naar het selective lasersinteren van kunststoffen. Volgens hem is het momenteel al mogelijk om het proces aan de hand van een beperkt aantal parameters te monitoren.

IP kwesties

Een ander heikel punt is nog steeds het intellectueel eigendom. Hoe voorkom je dat anderen aan de haal gaan met jouw ontwerp en hun eigen product printen? Het intellectueel eigendom mag niet aan de aandacht ontsnappen, want dan gaan straks rechters de productieafdelingen leiden, zo waarschuwde professor Lambert Grosskopf van de Universiteit van Bremen op de speciale constructeursdag tijdens Rapid Tech. Markus Hatzenbichler van de TU Wien ging in op het printen van keramische onderdelen. Met name ging hij in op het geschikt maken van keramisch poeder voor ofwel selective lasersmelten of DLP-gebaseerde stereolithografie.

Zwaar belaste onderdelen: hybrideproces

De lucht- en ruimtevaart wordt als een van de kansrijke sectoren gezien voor de toepassing van additive maufacturing in de productieomgeving. De Noor Klas Boivie (Sintef Raufoss Manufacturing AS) presenteerde een onderzoek naar een hybrideproces, Hypro, dat conventionele CNC-verspanende technieken combineert met laagopbouwtechnieken. Volgens dit onderzoek kun je op die manier ook zwaar belaste delen produceren. De trigger in de lucht- en ruimtevaart om additive manufacturing toe te gaan passen, is gewichtsbesparing, betoogde professor Claus Emmelmann van het Laserzentrum Nord. Dankzij 3D printen kan men structuren ontwerpen die veel dichter bij natuurlijke ontwerpen staan: weinig materiaalgebruik, licht van gewicht maar wel oersterk.

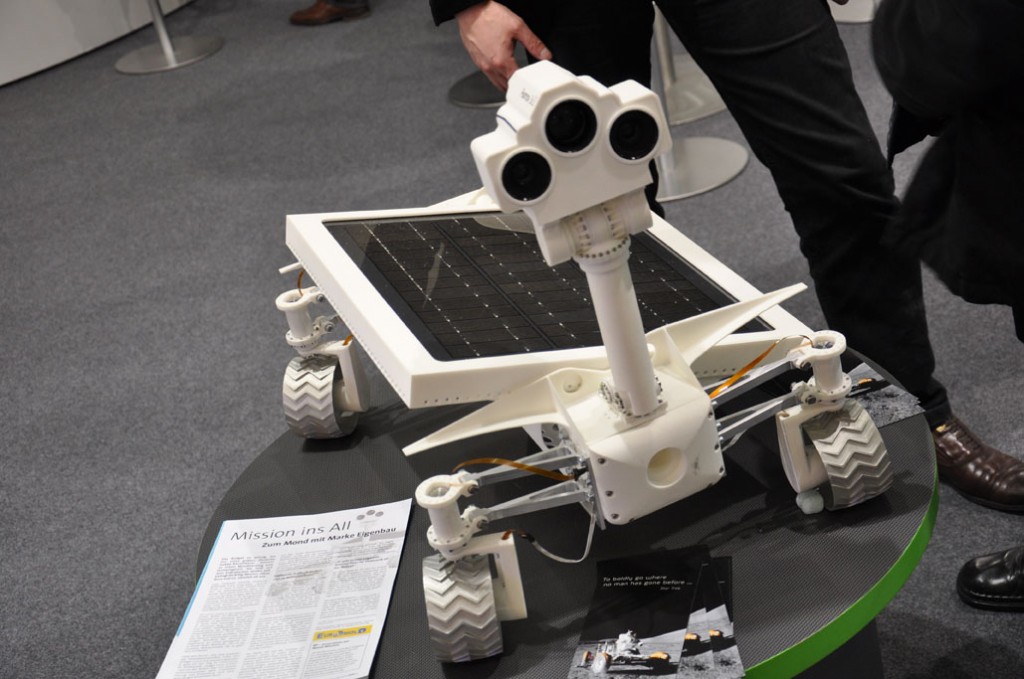

Google maanlander project

Een interessant project in de ruimtevaart is het Lunar X-Prize project van Google. Google heeft met een competitie, waarbij de inzet is 30 miljoen dollar om een voertuig op de maan te zetten, meerdere designteams in de wereld aan het werk gezet om een maanvoertuig te ontwikkelen. Het eerste Duitse team dat meedoet, Part-Time Scientist, gebruikt nu nog de FDM-technologie om modellen te maken, maar wil eerdaags het lasersmelten gebruiken om echte productiedelen voor hun Maanrover te produceren. Volgens dit team leent de techniek zich daar goed voor, omdat de onderdelen bestand zijn tegen hoge temperatuurschommelingen en je eenvoudig functies kunt integreren.

Nu al inzetbaar voor turbinereparatie

Volgens sprekers van Fraunhofer Allianz Generative Fertigung hoeven we niet tot 2025 te wachten voordat de techniek in de industrie inzetbaar is. Zij toonden nu al de haalbaarheid van laser poederoplassen en selective lasersmelten bij de reparatie van turbineschoepen.

De 10e editie van Rapid. Tech trok dit jaar ruim 1500 bezoekers uit 16 landen, waaronder landen Noord Amerika en Azië. Dit aantal lag 18 procent boven dat van verleden jaar. De 11e editie van Rapid Tech vindt in 2014 plaats.

Foto’s: o.a. Bently