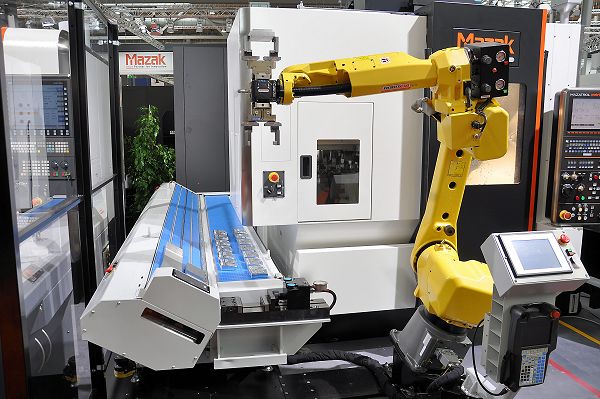

Het Belgische RoboJob blijft doorgaan met robot beladingssystemen te ontwikkelen. De nieuwste oplossing is de Mill Assist Conveyor, een automatisch verstelbare transportband die speciaal bedoeld is om gebruikt te worden met freesmachines. Binnenkort organiseert RoboJob samen met Germond en Sandvik Coromant een informatiemiddag (of –avond) over Green Light Machining.

[quote float=”right”]Green Light Machining event samen met Sandvik en Germond[/quote] RoboJob toonde de Mill Assist Conveyor vorige maand op de EMO, bij een 5-assig bewerkingscentrum van Mazak. Het voordeel van een conveyorsysteem is, aldus Luc De Ceuster van RoboJob, dat dit weinig extra ruimte in beslag neemt doordat de band naast de machine wordt geplaatst. Freesmachines zijn doorgaans al dieper dan breed. Daarnaast kun je de band langer maken als dat nodig is voor de onbemande uren die je verspaant. Eventueel kan aan het einde een tweede robot worden geplaatst die de stukken bijvoorbeeld op een andere machine zet voor een vervolgbewerking.

Ook palletbelading mogelijk

De flexibiliteit van het systeem wordt verder vergroot doordat de band sterk genoeg is voor zwaardere gewichten (tot 2400 kilogram in totaliteit. “Je kunt dus ook pallets op de transportband plaatsen”, zegt Luc de Ceuster. Dit kan op het bestaande RoboJob-model voor freesmachines niet. Hierbij worden de producten op een tafel met daarop een rasterplaat afgestapeld. De conveyor stelt zich automatisch in op de breedte van het product, zodat je bij kleinere producten extra capaciteit krijgt. Exact positioneren van de ruwe stukken is niet nodig. Een laser detecteert de ruwe stukken en positioneert de transportband zodanig dat het stuk voor de robotgrijper goed ligt.

Green Light Machining

Wie de EMO gemist heeft, kan 7 november terecht bij Aluro, het moederbedrijf van RoboJob in Heist-op-den-Berg. RoboJob organiseert dan samen met Sandvick Coromant en Germond, de Belgische verdeler van onder andere Doosan machines en de hoge druk pompen van Kemtech (Dormatec) een seminar onder de noemer Green Light Machining. Sandvik Coromant heeft deze term geïntroduceerd omdat je eigenlijk ervoor moet zorgen dat de groene lamp op je freesmachine maximaal brandt. Immers, alleen als de spil draait en spanen maakt, verdien je geld. Dat kan door onbemand door te werken, ’s avonds of ’s nachts. Maar ook door sneller gereedschappen om te stellen en voor een stabieler verspaningsproces te zorgen.

Hoge druk koelen

Dat laatste kan onder andere door met hogere drukken dan gewoonlijk te koelen. Hierdoor is de spaanvorming beter beheersbaar, wat met name bij bepaalde moeilijke materialen een belangrijk gegeven kan zijn maar ook bij standaard materialen wel een voordeel kan opleveren. Bij RVS zorgt het voor een behoorlijke productiviteitswinst. De Kemtech hogedruk pompen laten toe om bestaande machines om te bouwen naar drukken tot 70 bar voor bewerkingscentra en 120 bar voor draaimachines. De HPC-gereedschappen (High Pressure Cooling) van Sandvik Coromant zijn hier speciaal voor ontwikkeld. De nieuwste generatie gereedschappen heeft een iets ander geometrie, waardoor de standtijd op hetzelfde niveau ligt als bij gewone gereedschappen. De nieuwe Capto-houder is geschikt voor de hogere drukken (tot 200 bar). Tijdens het Green Light Machining event worden al deze zaken toegelicht en gedemonstreerd.

Op 7 november is er zowel een middag (van 12.00 – 17.00 uur) als een avondsessie (van 17.00 tot 20.00 uur). Meer informatie: greenlight@alurogroup.be

Meer informatie

RoboJob

Sandvik Coromant

Germond

Dormatec (Kemtech)