Manufacture for design: dat is de toekomstige trend, zo verwachten de onderzoekers van het Fraunhofer IPT en ILT in Aken. Op de luchtvaartshow ILA in Berlijn toonden ze hoe je met additive manufacturing de efficiency van vliegtuigmotoren kunt verbeteren. Maar frezen blijft nodig.

Fraunhofer ILT en IPT tonen hoe 3D printen vliegtuigmotoren zuiniger maakt

Tot nog toe moeten de ingenieurs bij het ontwerpen van componenten voor vliegtuigmotoren rekening houden met de maakbaarheid van de blisks en turbinebladen. Met 5-assig frezen kan veel, maar de geometrische vrijheid is beperkt. De maakbaarheid bepaalt in grote mate het design. En dat kan in de toekomst omgedraaid worden, denkt Ingomar Kelbassa, afdelingshoofd bij het Fraunhofer ILT. Hij sprak hier recent ook over op het AKL, het tweejaarlijks lasercongres in Aken.

3D printen en frezen

De truc die de twee Fraunhoferinstituten net over de grens met Nederland hebben ontwikkeld: met selective lasersmelten (SLM) smelten ze metaalpoeder om zo de turbinebladen laag voor laag op te bouwen. Dat biedt bijvoorbeeld de mogelijkheid om de schoepen paarsgewijs op te bouwen in een cluster van twee keer zes schoepen. Twee keer zes zogenaamde twinblades. Tot nog toe kun je met frezen slechts één paar twinblades produceren. De tweede bijzonderheid is dat de voet van de schoenen inwendig een holle weefstructuur kent. Ook deze laat zich enkel met additive manufacturing vervaardigen. Deze combinatie van de innovaties leidt tot betere aerodynamica (een betere geleiding van de warme lucht) en tot een gewichtsbesparing van 30 procent. Twee zaken die het brandstofverbruik van de motoren verminderen.

Nabewerken met adaptief frezen

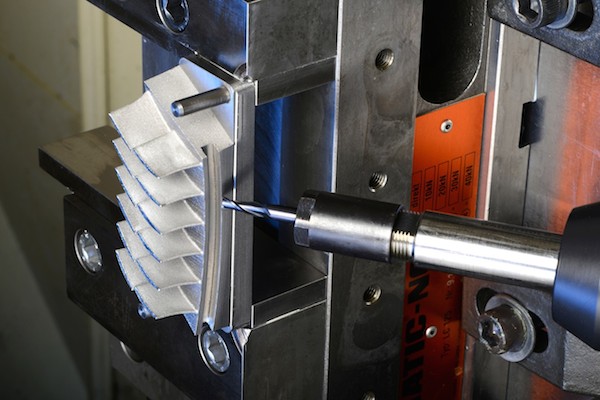

Om de tubinebladen goed af te werken, zetten de onderzoekers freestechnologie in. Samen met het Fraunhofer IPT ontwikkelt men momenteel een doorlopend productieproces: opbouwen met SLM-technologie en vervolgens nabewerken met freestechnologie. Het onderzoek maakt deel uit van het innovatiecluster AdaM, een acroniem dat staat voor adaptieve productie voor grondstoffenefficiency in energie en mobiliteit. Men wil er namelijk naar toe dat voor het freesproces data worden gebruikt die eerder al gegenereerd zijn, zodat je niet het deel compleet nieuw hoeft te programmeren.

Reparatiewerk

In een ander project van AdaM ontwikkelt men de combinatie van 3D printen en frezen voor het repareren van beschadigde turbinebladen. Op de ILA-luchtvaartshow in Berlijn toonden de twee Fraunhofer-instituten onder andere een 6 cm grote schoep voor een helikopter die op deze manier is gerepareerd. Ook het onderdeel voor de blisks werk getoond.