Waarom Bendertechniek voor geometrische controle van CNC-machines de lasersystemen van Renishaw gebruikt

ls maakbedrijf wil je goede producten afleveren én onder de streep geld overhouden. Dit betekent afkeur en herstelwerk vermijden door te zorgen voor een stabiel proces. “Als bedrijven de slag kunnen maken om op lange termijn hun machine te monitoren, krijgen ze veel meer bewerkingszekerheid en kun je dingen preventief aanpakken”, zegt Adrie van Steenbergen, Technical Manager bij Bendertechniek. Periodiek de nauwkeurigheid van je CNC-machine controleren is een eerste stap naar een stabiel proces.

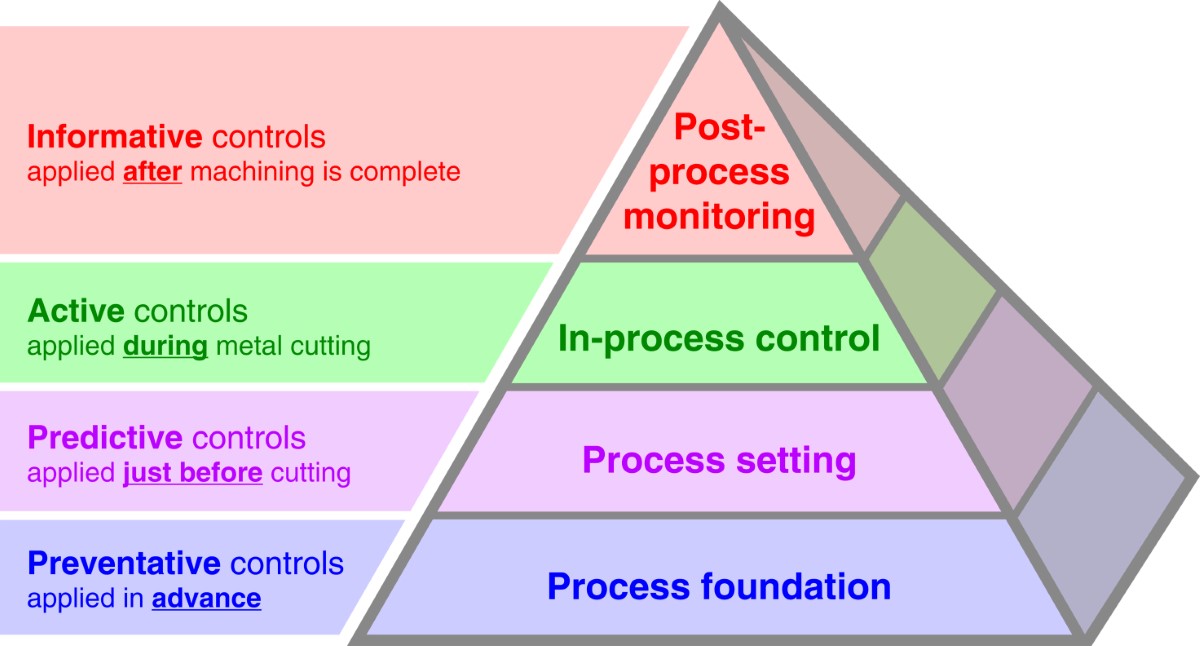

Concurrentievermogen en winstgevendheid in de verspaning hebben alles te maken met een stabiel proces. In de procespiramide van Renishaw staan preventieve controles niet voor niets in de basis van de piramide. Een stabiel proces begint daarmee. Bendertechniek probeert zijn klanten te overtuigen van de meerwaarde hiervan. “Bedrijven die hun proces onder controle hebben, krijgen de kans om voor de hightech sector te produceren”, zegt Adrie van Steenbergen, die in 23 jaar bij Bendertechniek is doorgegroeid van monteur naar Technical Manager.

Lasersystemen van Renishaw

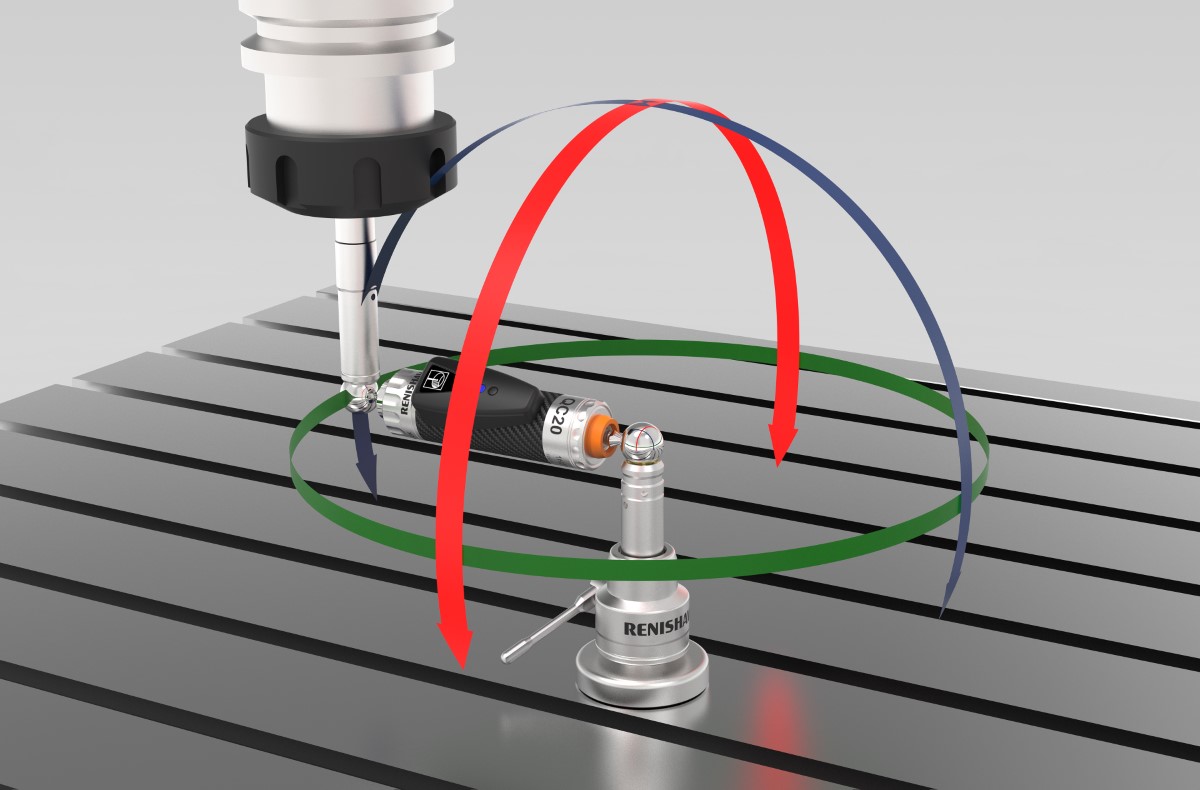

Bendertechniek, leverancier van kleine bewerkingscentra to grote floortypoe CNC-machines, was jaren geleden de eerste leverancier van CNC-machines in Nederland die voor het kalibreren overstapte naar de (laser) kalibreersystemen van Renishaw. Ondertussen werkt het met een hele lijn van kalibratiesystemen van Renishaw. Naast de QC20 Ballbar zijn dat de XK10 (laser uitlijnsysteem) en de XL80 (laser interferometer) en als aanvulling op de XL80 de XR20 (kalibratie voor rotatieassen). Deze systemen worden niet alleen ingezet bij de installatie van de machine maar ook bij periodiek onderhoud. Bij een controle of het jaarlijks onderhoud gebruikt Bendertechniek meestal de XK10 en de QC20 Ballbar. Elk van de beide meetsystemen heeft z’n specifieke voordelen. “Als de klant wil weten of de rondheid van een gefreesd gat goed is en de rechtheid van de machine in orde is, pakken we de ballbar en de XK10. De XL80 kalibreerlaser gebruiken we eigenlijk nooit om alleen te controleren. Als je de meet- opstelling uitgelijnd op de machine hebt staan kun je beter ook gelijk compenseren”, zegt Van Steenbergen. Met de XK10 meet je binnen tien minuten de rechtheid van één as van een doorsnee bewerkingscentrum. Bij grote machines tot 18 meter lengte of kotterbanken kost het meer tijd. Maar ook dan levert een dag meten met de XK10 en/of de XL80 veel informatie op over de nauwkeurigheid van de machine. “Pluspunt van de XK10 is dat je ook de haaksheid over een grote lengte kan meten ter controle.”

Nauwkeurig meetresultaat

De kalibreersystemen van Renishaw leveren naast gebruiksgemak vooral tijdbesparing en een hogere nauwkeurigheid van de meting op, is de ervaring die Adrie van Steenbergen door de jaren heeft opgedaan. De uitlijning meten met een draad, de ouderwetse methode met de lijnmicroscoop, is beperkt. Je kunt daarmee alleen de horizontale afwijking controleren, niet de verticale. Deze werkwijze is bovendien arbeidsintensief en minder stabiel. De tocht door een openstaande deur in de werkplaats kan al funest zijn voor het meetresultaat. “Als je nauwkeurig wilt meten is alles belangrijk. Luchtstroming heeft op de XK10 veel minder invloed.” De laser interferometer XL80 wordt vooral gebruikt bij de installatie van machines, omdat bij de grote machines de linialen vaak gedemonteerd aankomen.

Eindcontrole door middel van CMM

Is er een crash geweest, hoe zacht ook, dan moet dit eigenlijk altijd reden zijn om de machine geometrisch te controleren, vindt de Technical Manager. ”We doen altijd een eerste check, meten de verplaatsing van de assen, de haaksheid tussen de assen. Is er een draaitafel, dan wordt deze ook op positie en geometrie gecontroleerd. Vaak maken we ook een ballbarmeting, deze levert in een korte tijd veel informatie op, dan pas de positioneernauwkeurigheid.” Is er geen crash, dan halen klanten Bendertechniek er vaak bij als de werkstukken tijdens meten te grote afwijkingen vertonen. Of dat het freesbeeld niet klopt. Afwijkingen in een contour kunnen eveneens aanleiding zijn voor een controlemeting. Als werkstukmetingen op een CMM afwijkingen vertonen, twijfelt men zelden over het meetsysteem. De CMM wordt doorgaans gezien als een machine die geen meetfouten maakt. Volgens de ervaring bij Bendertechniek is dit echter niet altijd zo. “Bij aluminium werkstukken van 3 tot 4 meter kun je de rechtheid en lengte lastig meten. Als je het stuk losmaakt uit de opspanning om te meten, beweegt het product. Negen van de tien keer zit de fout in de temperatuur. Het product warmt op of koelt af tijdens het bewerken. Maar het kan ook komen doordat een machine kalibratie en onderhoud nodig heeft.”

Twee groepen

Zeker in de hightech sector, waar repeteerbare nauwkeurigheden van een honderdste mm er toe doen, telt dit steeds zwaarder. Adrie van Steenbergen ziet hier stilaan een verandering in de Nederlandse markt: een groep maakbedrijven investeert bewust in het regelmatig controleren van de nauwkeurigheid van hun CNC-machines. “We zien klanten die betere producten willen leveren en alles doen om hun proces nog beter onder controle te krijgen. Ze zien dat machine-stilstand, werk moeten uitbesteden om de levertijd te halen en extra transport- en handlingkosten uiteindelijk duurder zijn dan een onderhouds- of geometrie-check.” Maar Bendertechniek ziet ook nog steeds een groep die minder investeert in onderhoud en geometrische controle. Zeker als je 24/7 produceert, kun je de verantwoordelijkheid niet meer bij een leverancier leggen, vindt men bij Bendertechniek. Met regelmatige controles verzamel je informatie over de status van de machine om op tijd in te kunnen grijpen en daarmee onverwachte stilstand of afkeur te voorkomen. Regelmatige controles geven bovendien inzicht in hoe de machine zich staande houdt in de loop der jaren.

Zelf controleren

De procespiramide van Renishaw behelst na de basis niet voor niets nog drie stappen om tot een stabieler proces te komen. Na de preventieve controles komen de voorspellende controles, vlak voordat de bewerking start; de actieve controles tijdens het bewerken en tot slot de informatieve controle: met een taster het product meten om te controleren of het aan de maatvoering voldoet. In proces meten wordt echter nog niet overal omarmd, omdat bedrijven denken dat dit ten koste gaat van de productiviteit. “Veel zaken kan de klant eenvoudig zelf doen.” Adrie van Steenbergen heeft zelf een keer een eenvoudige meetcyclus geschreven om repeterend de T sleuf te meten om de absolute positioneernauwkeurigheid te controleren na een nacht stilstand. “Dan krijg je al een goed beeld hoe nauwkeurig de machine is en wat temperatuur doet.” Als je dit soort metingen doet en de resultaten bijhoudt, kun je gemakkelijk tijdig een correctie invoeren in het programma. En het levert goede informatie op wanneer vervolginvesteringen in machines noodzakelijk zijn. Maar periodieke controles leveren vooral zekerheid op. “Gegarandeerde en gecontroleerde nauwkeurigheid zijn een garantie dat er geen afwijkingen op onverwachte plaatsen optreden als er een nieuw, soms groter product op de machine komt.”

Zowel Renishaw als Bendertechniek nemen deel aan Machineering (29-31 maart) in Brussel.

Renishaw levert verschillende kalibratiesystemen. De QC20 ballbar kan men gebruiken om snel de mogelijke fouten op een bewerkingsmachine in kaart te brengen. Adrie van Steenbergen vindt dit vooral fijn vanwege de draadloze werking via bluetooth. De bluetooth verbinding zorgt er voor dat onze monteurs zich niet in de bewerkingsruimte hoeven te bevinden. De XK10 is een lasermeetsysteem dat naast de rechtheid ook de haaksheid meet. Het systeem is snel op te bouwen en metingen kosten niet veel tijd. Het XL80 lasermeetsysteem is uitgebreider dan de QC20 ballbar van Renishaw. Met de XL80 kan men zowel de positioneernauwkeurigheid, van een lineaire as meten alsook de rotatie en hoeknauwkeurigheid (angular). Hij vindt de nieuwste versie duidelijk verbeterd door de kortere opwarmtijd van de laser.

Lees Solutions Magazine digitaal: