De schoepen zijn naderhand aangebracht (in dezelfde opspanning) en direct nauwkeurig gefreesd).

Hermle en DMG Mori stonden op EuroMold weliswaar in de ‘oude’ hal, ver weg van de fabrikanten van 3D-printers. De twee machinebouwers lieten wel duidelijk zien hoe ze bezig zijn additive manufacturing te integreren in de verspaning. Een kijkje in 3D-printen in metaalbewerking.

DMG Mori: 10 uur productietijd voor component energietechniek

DMG Mori is daar het meest uitgesproken in. Vorig jaar werd op EuroMold het prototype van de Lasertec 65 3D voor het eerst getoond. Inmiddels is deze hybride machine in productie en werken in de VS de eerste klanten er al mee. Opbouwen en frezen gebeurt bij deze machine in één opspanning. Dat levert bijzondere producten op, maar belangrijker is te kijken naar de productietijd.

In de eerste productiestap wordt op de machine de basisvorm voor dit onderdeel uit de energietechniek opgebouwd. Dat gebeurt door een draad van chroomnikkelstaal (X5CrNiMo 1810 oftewel inox 316) met de laser te smelten op de plek waar je materiaal nodig hebt. De opbouw van de basis duurt 114 minuten op de machine. In de tweede stap wordt de conus opgebouwd en meteen nagefreesd. Het lasersmelten van de conus duurt 100 minuten, het nafrezen 124 minuten.

In stap 3 worden trapsgewijs op de kegelvorm de schoepen aangebracht. Dat kan, want met 3D-printen heb je veel vrijheid qua opbouw van onderdelen. Het laag voor laag opbouwen van alle schoepen kost nog eens 100 minuten, inclusief het voorfrezen voor de hoogte. In de 4e en laatste stap wordt het oppervlak van de schoepen nauwkeurig gefreesd. Dat kost nog eens 114 minuten. Per saldo betekent dit dat de productie van de onderdelen zo’n dikke 5 uur (314 minuten) tijd vergt voor het laagsgewijs opbouwen van het product. Het frezen in verschillende stappen kost ook nog eens bijna 4 uur (238 minuten). In 10 uur tijd is dit product echter volledig klaar, zonder te hoeven omspannen of naar een andere machine te verplaatsen.

Hermle combineert koper en staal

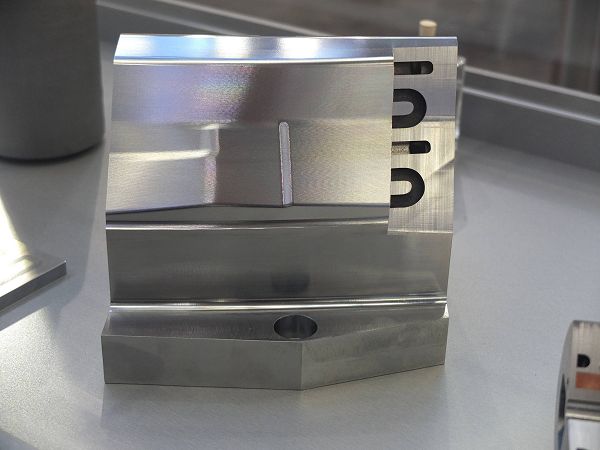

Hermle, dat een andere poedertechnologie (MPA, thermisch spuiten) gebruikt dan DMG Mori, liet op EuroMold zien hoe je met additive manufacturing meerdere materialen kunt combineren in één product, zonder assemblagewerk. Hermle zet de MPA-technologie in op een 5-assige machine uit eigen huis. Om de mogelijkheden te tonen, heeft Hermle een demonstrator ontwikkeld. In de basisvorm van warmgewalst staal (gewicht 260 kilo, afmetingen 520 bij 520 bij 170 mm) is een 3,4 meter lang 3D-vormig kanaal (18 mm doorsnede) geïntegreerd en een ingebedde koperen kogelbaan. Deze worden gemaakt met de MPA-technologie, die geïntegreerd is in een Hermle C40 bewerkingscentrum. Het poeder dat Hermle gebruikt voor het vullen van de inwendige kanalen (het supportmateriaal) is wateroplosbaar, zodat het na de productie eenvoudig verwijderd kan worden. Na de productie krijgt het onderdeel nog een warmtebehandeling. Een andere toepassing die Hermle liet zien is een gereedschapinzet met geïntegreerde koperen kernen voor een nog betere warmtegeleiding op punten waar dit nodig is. Hermle biedt de technologie nog steeds alleen als service aan en verkoopt geen machines die voorzien zijn van de MPA-technologie.

Meer informatie

DMG Mori

Hermle