Van micrometer naar picometer: dat is in vier woorden samengevat de ontwikkeling van 20 jaar precisietechnologie in Nederland. De Precisiebeurs beleeft deze week de 20e editie En eigenlijk is die voor de verspanende toeleveringsindustrie belangrijker dan ooit.

De precisie-industrie heeft nog onverminderd groeipotentieel, maar met welke oplossingen en welke technologie kunnen de groeikansen worden benut? Ketensamenwerking zal ook in de komende decennia een rol blijven spelen. De complexiteit van onderdelen en modules neemt toe en de kwaliteitslat ligt alsmaar hoger; geen enkele partij die dit nog in zijn eentje kan behappen.

Waarom 20 jaar Precisiebeurs ook voor de verspaning belangrijk is

Niet alleen maatnauwkeurigheid

Zeker niet nu de grenzen alsmaar verder opschuiven en er nieuwe productietechnieken nodig zijn om tot aan deze grenzen te komen. Maatnauwkeurigheid alleen is niet meer voldoende. De eisen die opdrachtgevers stellen, liggen steeds hoger, bijvoorbeeld op het gebied van cleanliness. Daarnaast moeten de precisiebedrijven alsmaar meer informatie met de onderdelen meeleveren, zoals meetrapporten en first article inspection. En dan is er nog de stap naar Model Based Definition (MDB/PMI), zo schetst Eric Goorsenberg, bestuurslid van Dutch Precision Technology de verandering die gaande is. “Je moet je totale proces heel goed inrichten. Doe je dat niet, dan loop je tegen hoge kosten aan. En om het proces goed te kunnen inrichten, heb je schaalgrootte nodig om de kosten te kunnen uitsmeren over meerdere batches.”

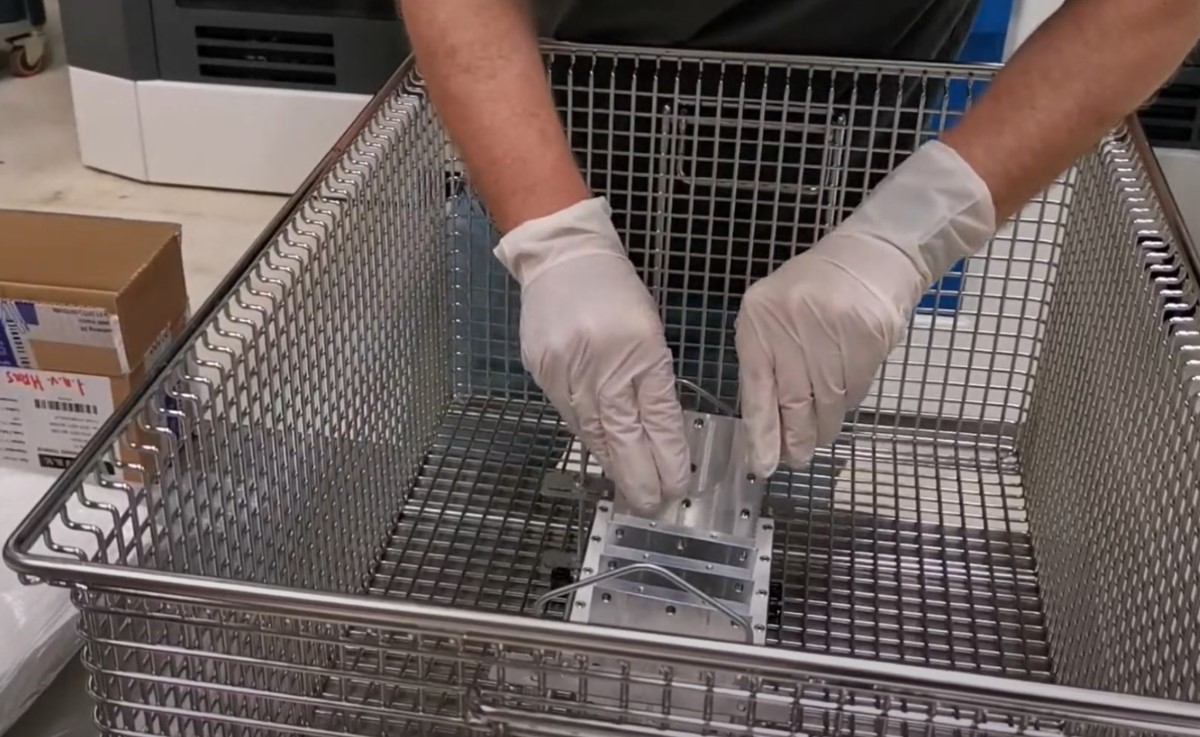

Reinigen alleen onvoldoende

Een van die eisen is de technische reinheid van de precisiecomponenten. ASML heeft met de nieuwe GSA de cleanliness lat nog eens hoger gelegd. De update van Grade 1 als hoogste niveau voor de technische reinheid springt het meest in het oog. Er verandert echter meer, ook voor de andere niveaus. “Reinigen lost geen eerdere fouten op”, zegt Hans Cools van Innovar. “Bij Grade 1 gaat het erom dat je in de voorgaande processtappen geen verontreinigingen toevoegt.” Hij denkt dat veel bedrijven zich onvoldoende realiseren wat de gevolgen van de nieuwe cleanliness eisen zijn. Er wordt nog te gemakkelijk gedacht dat je met reiniging aan het einde van het proces de aangebrachte (verspanings)vervuiling zonder problemen kan verwijderen.

Een extra draaibank kopen om de capaciteit te vergroten is gemakkelijk. Maar zijn je medewerkers voldoende bewust van hoe ze moeten werken?

Hele productieproces moet kloppen

En dat betekent, vult Henry van Haeff (directeur-eigenaar van Petrofer dealer 2-S) aan, dat het hele productieproces moet kloppen als je in deze cleanliness klasse mee wilt doen. De keuze van de juiste koelemulsie wordt belangrijk om zeker te zijn dat je aan de nieuwe eisen voldoet. Om nog maar te zwijgen over de kwaliteit van het water: ook ontzettend belangrijk. “En je moet personeel hebben dat het snapt. Een extra draaibank kopen om de capaciteit te vergroten is gemakkelijk. Maar zijn je medewerkers voldoende bewust van hoe ze moeten werken?”

Weten waar verbeteringen het meeste opleveren

De druk op de maakindustrie vanuit de opdrachtgevers neemt toe. Inzicht in elke processtap helpt maakbedrijven hun aandacht te richten op stappen waar het verbeterpotentieel het grootst is, zegt John Snijders van Encoma. Hij vindt dat de metaalindustrie achterloopt met Manufacturing Execution Systems (MES-software). John Snijders: “Daarmee kunnen maakbedrijven direct hun capaciteit vergroten, hobbels reduceren en processen in een flow laten verlopen door transparantie en overzicht in hun processen te brengen.” Encoma levert de MES-software van het Duitse GNT Systems, dat ook data uit oudere machines leest en zelfs manueel werk registreert. Het doel is om de waardetoevoeging en de vraag perfect op elkaar af te stemmen door het hanteren van Six Sigma tijdens de implementatie: definiëren, meten, analyseren, verbeteren en controleren.

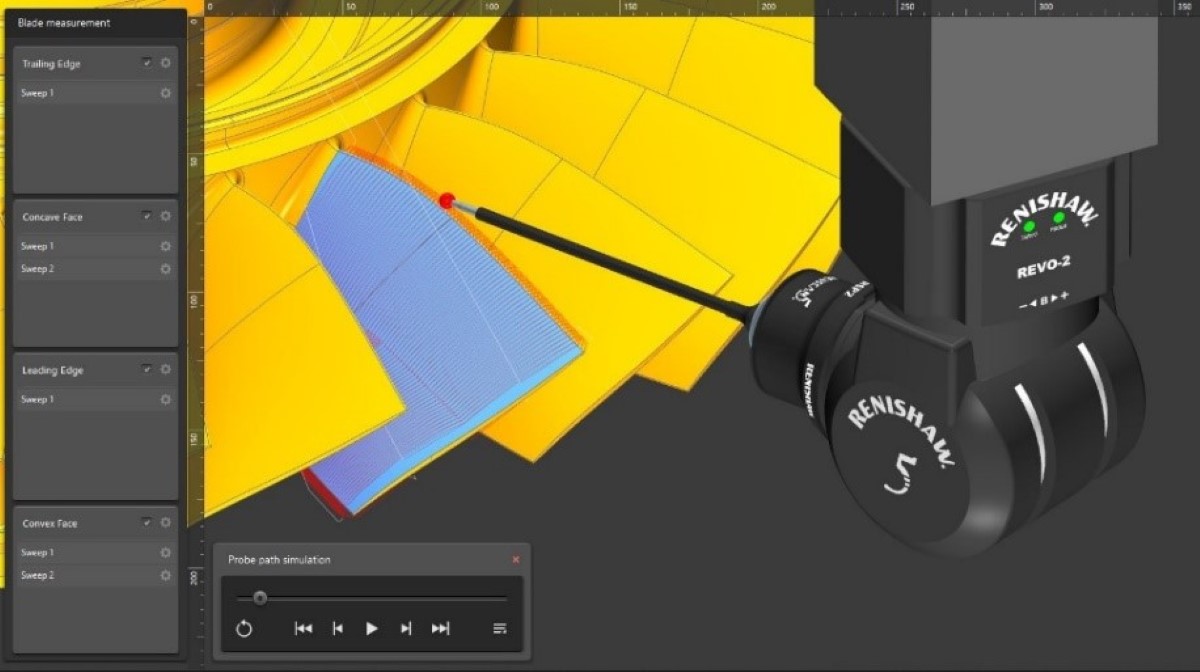

Meten op de machine

Efficiencyverbetering komt ook uit meten op de machine. Renishaw heeft onlangs de nieuwe versie van Modus meetsoftware vrijgegeven. Door de meetsoftware direct te koppelen aan het Renishaw Central productiedataplatform, vergroot men de mogelijkheden voor procesbewaking. De nieuwste toevoeging aan de MODUS Planning Suite, MODUS Blade, stelt de gebruiker in staat om sweep-scans te plannen op concave en convexe vormen en voor- en achterzijde van bijvoorbeeld turbineschoepen. Er zit ook ontwikkeling in de spindeltasters, laat Renishaw op de Precisiebeurs zien. CNC-operators stellen de nieuwe RMP60 spindeltaster van Renishaw in met een smartphone app. Dat is met name makkelijk bij 5-assige bewerkingscentra waar de operator niet altijd zicht heeft op de taster en het werkstuk.

De nieuwe rollen

De veranderingen in de maakindustrie zullen er ook toe leiden van rollen worden geherdefinieerd. Wie bepaalt goed of fout? De meetkamer? Mark Luijbregts van PolyWorks Benelux denkt dat dit steeds meer opschuift richting de productie-engineer, de CAM-programmeur. ”Het programmeren van een meetmachine wordt vergelijkbaar met het programmeren van een CNC-machine.” Hierin schuilt de grote paradigmaverschuiving. De CAM-programmeur zal in de toekomst steeds vaker ook het meetprogramma maken. Daarin kan hij dan meteen de kritische punten vanuit het maakproces aangeven. Ook het samenstellen van het meetrapport voor de CNC-operator kost veel minder tijd. De aanzichten komen namelijk rechtstreeks uit het CAD-model. Alle labels met daarin alle maten zijn voor de machinebediener meteen zichtbaar. Om dit te vergemakkelijken heeft PolyWorks met Siemens een tool ontwikkeld om gemakkelijk informatie voor de meetkamer aan het PMI-model toe te voegen. PolyWorks stelt daarnaast een gratis viewer beschikbaar, zodat iedereen in het proces zonder licentie het project kan bekijken en kan inzoomen op de probleemgebieden in het werkstuk Mark Luijbregts: “Communicatie verloopt soepeler omdat je niet naar een andere afdeling hoeft te gaan maar zelf kunt kijken waar de problemen zitten.”

De Precisiebeurs 2021 vindt op 10 en 11 november plaats in de Brabanthallen in ’s Hertogenbosch. Donderdag 11 november is ’s ochtends een heel lezingenblok gewijd aan cleanliness. Eind van de ochtend geeft professor Kai Cheng van Brunel University London een keynotelezing over de toekomst van ultraprecies bewerken van precisiecomponenten. Aanmelden voor de Precisiebeurs kan hier.

FOTO PolyWorks ziet de beslissing over goed of fout in de productie verschuiven van de meetkamer naar de werkvoorbereiding.