Onderzoekers Fraunhofer IPT: recycling van materiaal van cruciaal belang

De luchtvaart zit weer in de lift. Dat zie je terug in de groeiverwachtingen van onder andere Airbus. Goed nieuws voor de toeleveranciers. Maar hoe kun je de productie van al die onderdelen vergroenen? Kan de verspaning eigenlijk wel duurzamer produceren?

Nadat het de eerste dag van het Makino Aerospace Forum over groei, productiviteit en digitalisering ging, kwam op de tweede dag het thema duurzaamheid erbij. De luchtvaartindustrie wil immers meegaan in de beweging naar net zero, netto geen CO2 emissies meer tegen 2050. Synthetische kerosine moet daar een belangrijke bijdrage aan gaan leveren (minstens de helft), net als nieuwe aandrijfconcepten, zoals waterstof. In de productie van al die onderdelen die voor de bouw van een vliegtuig nodig zijn, lijkt op het eerste gezicht weinig winst te halen als het om CO2 emissie gaat.

Verminderen materiaalgebruik grootste hefboom voor duurzamer verspanen

Helft CO2 emissie in het materiaal

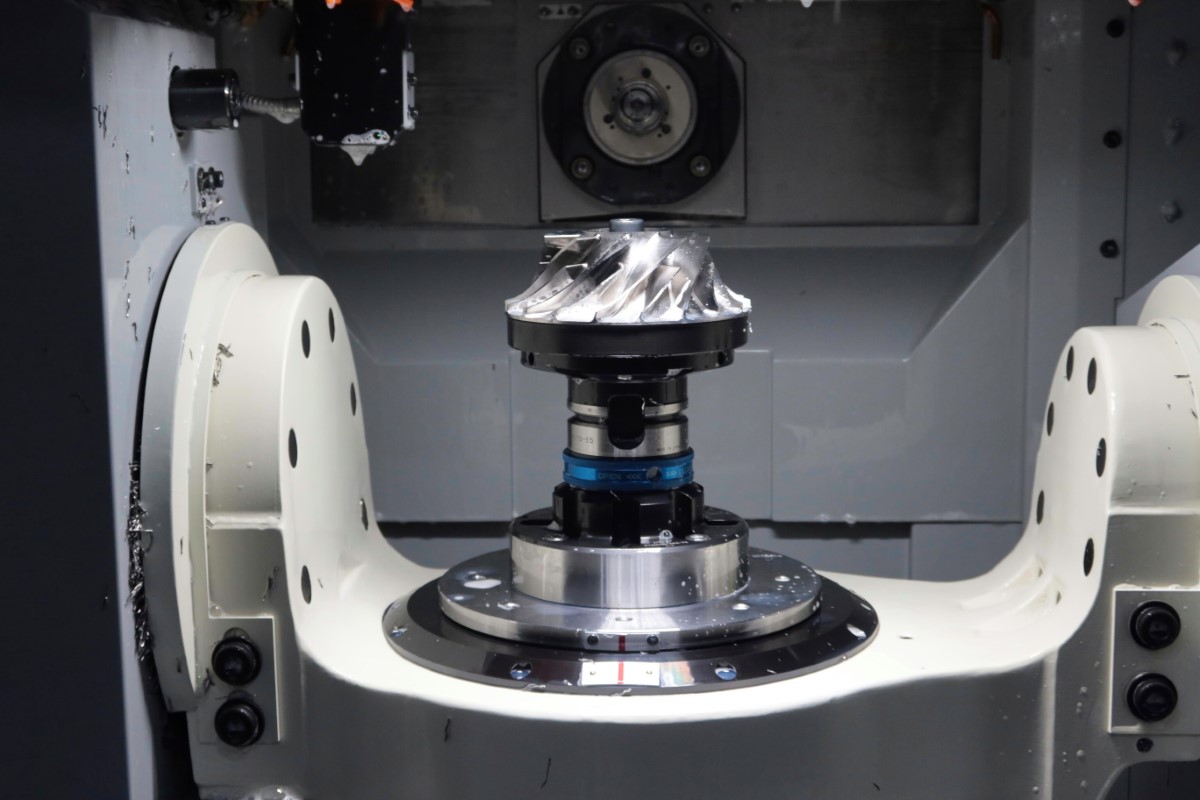

Een Life Cycle Impact Assessment voor zowel titanium als een nikkel blisk, gefreesd op een Makino D500, levert goed en slecht nieuws op, afhankelijk door welke bril je kijkt. Conclusie 1: bijna de helft van de Global Warming Potential (een eenheid voor de bijdrage aan de klimaatopwarming) zit in de productie van het materiaal (49,2% bij titanium, 45,2% bij nikkel), dat in de vliegtuigindustrie tot wel 90% wordt verspaand. Conclusie 2: zo’n 30 (titanium) tot 36% (nikkel) van de bijdrage aan de opwarming wordt door het verspaningsproces zelf veroorzaakt. En 10% hiervan komt door het hardmetaal in de gereedschappen. Het zijn drie weetjes over de CO2 footprint van één onderdeel van het vliegtuig die Kilian Fricke, onderzoeker bij Fraunhofer IPT in Aken presenteerde op het Makino Aerospace forum Back in the air. De bevindingen laten zien dat praten over de ecologische voetafdruk complex is. Want omgerekend heb je dus als verspaner maar op de helft van deze CO2 voetafdruk directe invloed. Binnen die helft is er wel een duidelijke nummer 1 als je uitgaat van het energieverbruik: alle pompen voor het koelsmeersysteem. Die nemen 38% van het totale energieverbruik van de machine voor hun rekening, aldus de Akense onderzoeker. De koeling van de spindel is goed voor zo’n 34% en alle assen die bewegen voor zo’n 13% van het energieverbruik.

Lees het hele magazine hier

Recycling wordt belangrijker

De belangrijkste conclusie die de onderzoekers van het Fraunhofer IPT trekken is dat recycling van materiaal van grote betekenis is. Kilian Fricke: “Als je titanium volledig kunt recyclen, is de impact van het ruwe materiaal twee derde lager. Recycling wordt dus echt belangrijk.” Die boodschap werd bij het Makino forum al snel bevestigd door Matthias Lange, hoofd Research and Technology bij Premium Aerotec in Varel (D). De Airbus-dochter bewerkt in de Noord-Duitse vestiging elk jaar zo’n 15.000 ton ruw materiaal waaronder 420 ton titanium. Voor de bewerkingen gebruiken de 600 frezers en draaiers zo’n 21.000 verschillende gereedschappen. Wat aan het eind van het jaar rest, is 13.500 ton spanen, 4 ton hardmetaalschroot van de gereedschappen en vijf miljoen onderdelen. Van 15.000 ton materiaal dat de fabriek in gaat, komt er 1.500 ton producten uit. “Dat is niet echt duurzaam”, aldus Matthias Lange. Ondertussen verbruikt de productielocatie elk jaar zo’n 20 GW aan elektriciteit en 12 GW gas (omgerekend). “Zo’n 0,009 GW daarvan komt van zonne-energie”, voegde Lange er nog aan toe. Hij heeft wel eens de rekensom gemaakt: de fabriek in Varel heeft continu 30MW aan elektriciteit nodig om de machines draaiende te houden. Overschakelen op hernieuwbare energie zou 15 windmolens alleen al voor Premium Aerotec in Varel betekenen. “Die moeten dan 24/7 draaien.”

Meer near net shape producten gaan bewerken om materiaalverspilling te reduceren

Andere halffabricaten: near net shape

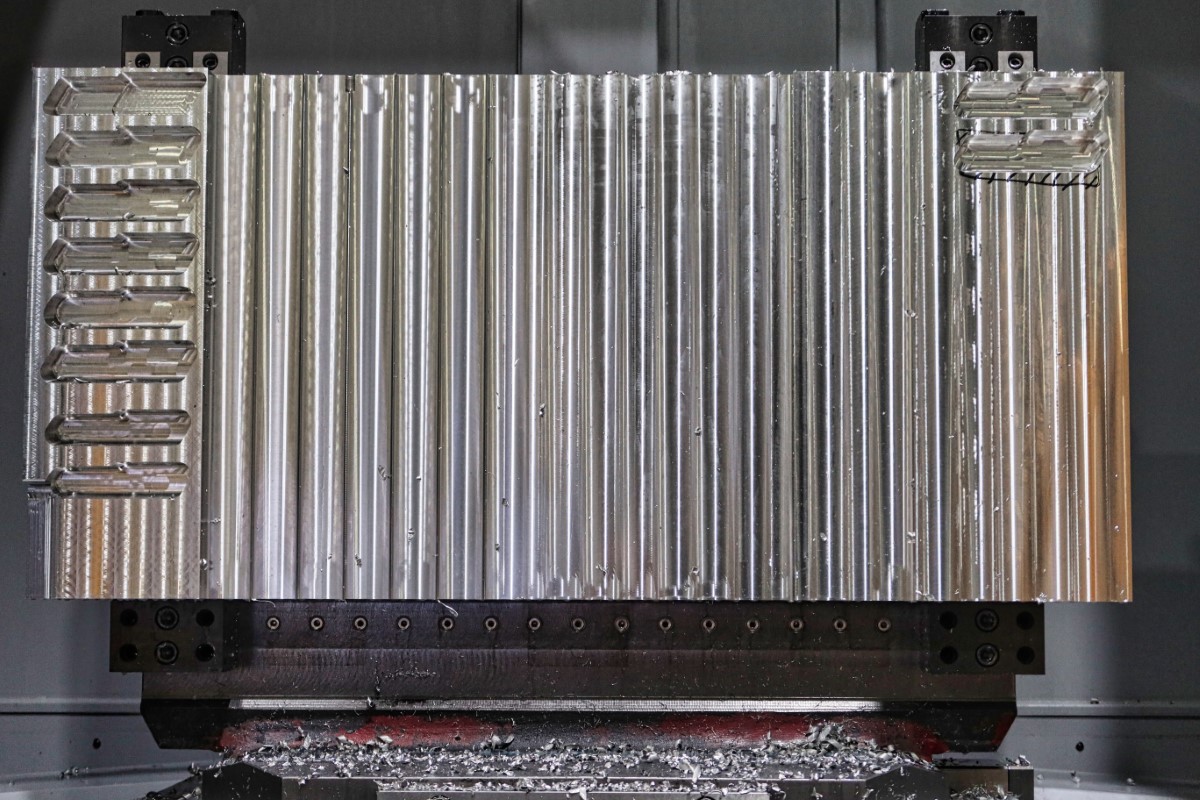

De grootste hefboom – als je de verspaning duurzamer wilt maken – is volgens Matthias Lange inderdaad het verminderen van het materiaalgebruik. Recycling, zoals de onderzoeker van het Fraunhofer IPT voorstelt, is één oplossing. Lange gelooft zelf meer in near net shape producten gaan bewerken. “In plaats van platen te bewerken, zullen we in de toekomst meer en meer hand en die forging producten bewerken. Additive manufacturing zou ook een oplossing zijn. We zullen zien.” Matthias Lange gelooft minder in het optimaliseren van het proces. Dat levert zeker besparingen op, maar de luchtvaarttoeleveringsindustrie verspilt het meeste met het ruwe materiaal, dat zoals de Akense onderzoekers aantonen goed is voor de helft van de CO2 emissie. “De buy to fly ratio moet veranderen. Bij gietdelen verspanen we slechts 5% van het materiaal.”

Ecologische impact

Valt er dan niks te verdienen met andere bewerkingsstrategieën? Terugdringen van koelsmeermiddelgebruik? Toch wel, denken de onderzoekers in Aken. Efficiëntere freesstrategieën, de juiste gereedschapselectie. Dat laatste vindt Kilian Fricke minstens zo belangrijk als proberen je materiaalverbruik te reduceren. Want je moet niet alleen naar de CO2 footprint kijken. “Alleen de CO2 footprint berekenen is niet duurzaam, voor een ecologisch assessment moet je andere factoren mee rekenen”, zegt Fricke. Opnieuw hardmetalen gereedschappen als voorbeeld. De milieu-impact van kobalt in deze gereedschappen heeft een aandeel van 10% op de totale milieu-impact van het frezen. Bij de winning is kobalt echter lokaal goed voor 50% van de ecotoxiciteit door de impact op vers oppervlaktewater. In een van de assessments, die van nikkel, hebben de onderzoekers daarom ook gekeken naar het frezen met keramische gereedschappen, die onder andere als voordeel hebben dat je ze droog kunt inzetten. De CO2 footprint is 20 tot 40% geringer dan die van hardmetaal. ‘Groenere’ snijmaterialen gebruiken, die minder kobalt en bijvoorbeeld geen hardmetaal bevatten, is een maatregel met een behoorlijke impact op de ecologische footprint van de verspaning. Recycling van spanen en ander afval net zo.

Additive manufacturing?

En misschien additive manufacturing? Fricke doet ook nog de suggestie om goed naar alternatieve bewerkingstechnieken te kijken en proberen energieverbruikers zoals het koelsysteem te verbeteren. Ook Matthias Lange doet deze suggestie. Adaptieve koeling bijvoorbeeld. Premium Aerotec werkt aan een model om per freesbaan de hoeveelheid koelsmeermiddel en druk aan te passen. En probeer de voedingen te verhogen, dan daalt het energieverbruik per verspaand volume. Simulaties om het aantal loze bewegingen te verminderen, draagt ook bij. “Daardoor kunnen we 20% meer productie uit de machines halen.” Betere monitoring om afkeur te verminderen. Simulatiemodellen om de slijtage van gereedschappen beter te voorspellen kan de berg hardmetaalschroot met 800 kilo per jaar doen krimpen. Maar, concludeert hij: de beste oplossing om de hoeveelheid energie die nodig is voor de onderdelen omlaag te brengen, is minder ruw materiaal gebruiken. Minder spanen maken dus.

1 gedachte over “Groener verspanen? Minder spanen maken”

Reacties zijn gesloten.