Met een innovatief koelsmeerconcept in drie 5-assige precisiefreesmachines freest de igus gereedschapsmakerij niet alleen betere oppervlaktekwaliteiten. De Mediumverteiler op de Röders freesmachines maakt het ook gemakkelijker om de werkstukken te reinigen. En het geautomatiseerde proces is duurzamer, mede door de forse energiebesparing. In mei 2024 presenteert Röders deze technologie tijdens een kennissessie georganiseerd door en gehouden bij Mikrocentrum.

De motion plastics van het Duitse familiebedrijf igus zijn terug te vinden in tal van machines en installaties. Van kabelrupsen tot geleiders en zelfsmerende kunststof lagers. igus brengt de wereld in beweging met innovatieve kunststof producten. Het tempo van de ontwikkeling ligt hoog. Jaarlijks worden er zo’n 1.000 nieuwe spuitgietonderdelen geproduceerd. De focus in het businessmodel ligt op korte levertijden en maatwerk voor klanten. “Daarom werd een paar jaar geleden besloten om zwaar te investeren in de gereedschapsmakerij in eigen huis”, zegt Thilo Schultes, CEO dry-tech New Businesses & iform Mold Making bij igus. “Dat geeft ons de mogelijkheid om concepten te perfectioneren en individuele geometrieën voor klanten te creëren.”

Gereedschapsmakerij van de motion plastics specialist igus gebruikt innovatief koelsmeerconcept in een geautomatiseerde productiecel

Technisch hart van igus

Thilo Schultes, die aan de RWTH Aachen promoveerde met een focus op productiemanagement, leidt de afdeling matrijzenbouw. Hier werkt een team van honderd vakmensen aan de matrijzen en andere productiemiddelen. Het technische hart van iform is de geautomatiseerde productiecel voor de matrijsinzetstukken. Het bestaat uit drie 5-assige bewerkingscentra van Röders (1 x RXP601DS en 2 x RXP601DSH, met een grotere tafeldiameter en langere Z-as), aangevuld met zinkvonkmachines, een wasinstallatie en een meetmachine. In deze cel worden matrijsinzetstukken 24/7 hard gefreesd en gevonkt. De grafietelektroden voor zinkvonken worden eveneens in de cel gefreesd. Alles gebeurt zoveel mogelijk onbemand. Nauwkeurigheid is alles voor het team van Thilo Schultes. “We verwerken alleen technische kunststoffen tot motion plastics. De kunststoffen die wij ontwikkelen zijn zelfsmerend en vervangen olie en vet in bewegende constructies. Om deze onderdelen goed te spuitgieten, hebben we heel precies gereedschap nodig.” Daarom gebruikt igus naast hardfrezen ook zinkvonkmachines voor de productie van de gereedschappen.

Medium verdeler

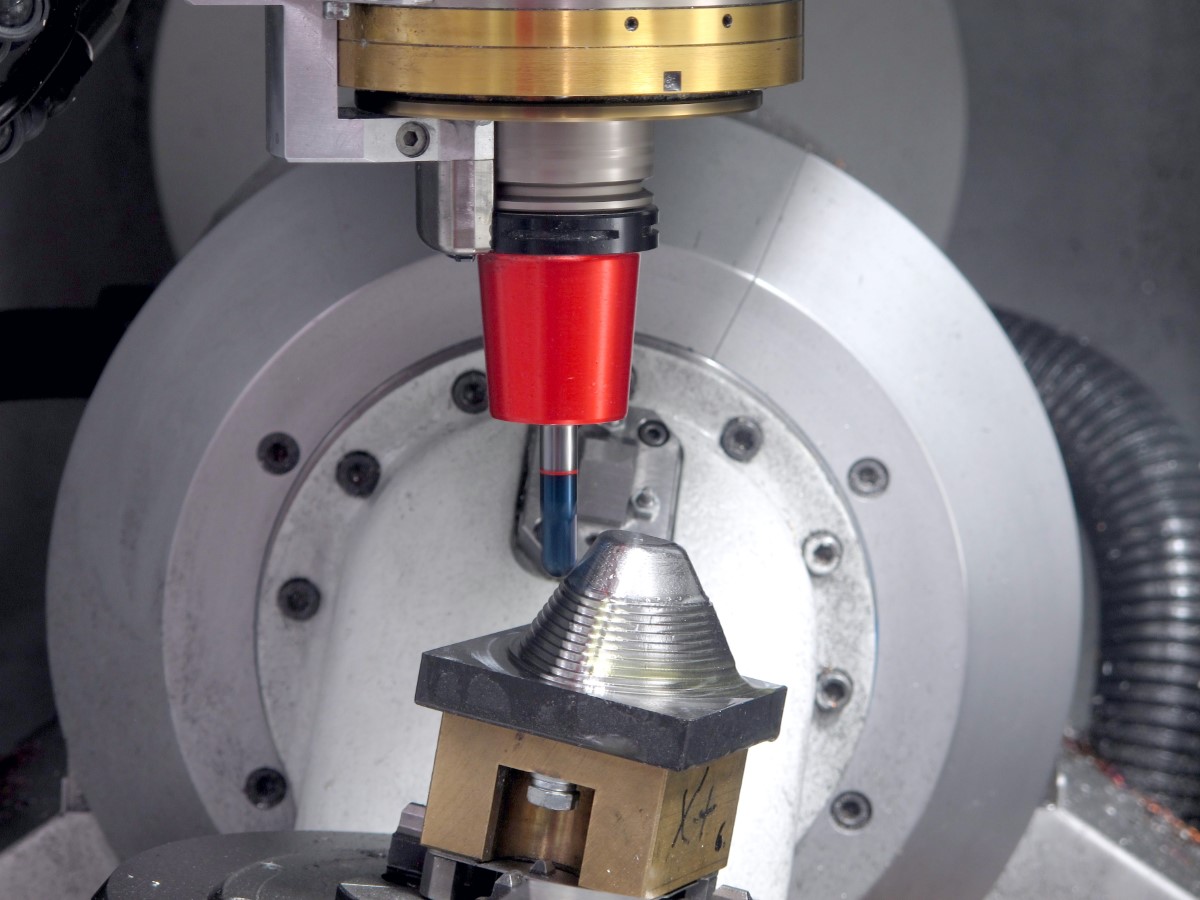

Grafietelektroden voor zinkvonkmachines worden meestal droog gefreesd. Twee jaar geleden, bij de uitbreiding van de cel met twee nieuwe Röders bewerkingscentra, besloot igus om alle drie de machines uit te rusten met een ‘Mediumverteiler’ die Röders als optie aanbiedt. Dit systeem, ontwikkeld in Duitsland, is een alternatief voor nat frezen en MQL (Minimal Quantity Lubrication). Het kan worden gebruikt voor droge bewerking en als systeem met luchtolienevel. Bij de productie van grafietelektroden wordt het alleen met perslucht gebruikt voor droge bewerking. Bij het werken in gehard staal wordt het gebruikt met luchtolienevel voor een betere smering. Net als bij een MQL-systeem gebeurt de smering tijdens het frezen met een mix van oliedruppels en perslucht. Het grote verschil is dat bij de ‘Mediumverteiler’ de nozzlehouder in een vaste positie op het spindelhuis is gemonteerd. Aan deze houder zijn de aansluitpunten voor olie en perslucht bevestigd. De 16 sproeiers in de ‘Mediumverteiler’ creëren een tot 6 bar sterke ring van luchtolienevel die naar beneden rond het gereedschap wordt geblazen. Ongeacht de positie van de spil en de snelheid waarmee deze draait, blijft de luchtolienevelring in een constante positie ten opzichte van de snijkanten en het gereedschap, omdat de ‘Mediumverteiler’ niet meedraait. Dit heeft tot gevolg dat de nevel naar de snijkant wordt getrokken. “Hierdoor wordt de nevel (olie en lucht) precies naar de snijkant geleid en komt de smering precies daar waar het nodig is”, legt Thilo Schultes uit. Bij roterende MQL-systemen is er altijd een risico dat lucht- en oliedeeltjes worden gescheiden.

Omdat er geen water wordt gebruikt in het proces, zoals het geval is bij nat frezen, is het reinigen na het bewerken eenvoudiger

Meerdere voordelen

Dit innovatieve koelsmeerconcept voor CNC-machines biedt verschillende voordelen voor het snel frezen van elektroden van gehard staal en grafiet. Een daarvan is een betere oppervlaktekwaliteit met beide materialen. “Dit is belangrijk voor de spuitgietkwaliteit en de stabiliteit van het spuitgietproces”, zegt Schultes. Omdat er geen water wordt gebruikt in het proces, zoals het geval is bij nat frezen, is het reinigen na het bewerken eenvoudiger. Er blijft geen koelmiddel achter op het geharde staal. Bij de grafietelektroden blijft er geen restverontreiniging achter op de elektroden. Grafiet wordt normaal gesproken altijd droog bewerkt, omdat het koelmiddel kan klonteren tijdens natte bewerking. Wanneer grafiet echter droog wordt bewerkt, kunnen er kleine deeltjes grafiet achterblijven, wat kan leiden tot een foutief meetresultaat wanneer het automatisch in de productiecel wordt gemeten. Thilo Schultes: “Je kunt een elektrode niet reinigen met perslucht. Door gebruik te maken van de Mediumverteiler voor het snijproces blijven er geen restdeeltjes achter op het oppervlak; ze zijn er helemaal klaar mee.” De 6 bar sterke luchtstroom zorgt ook voor een betere spaanbeheersing. De spanen worden gebroken en weggeblazen. Een bijkomend voordeel van dit koelmiddelconcept is dat het een positief effect heeft op de thermische stabiliteit van de precisiebewerkingscentra. Bij het nat frezen van gehard staal verdampt en koelt een deel van het koelmiddel – het water – de binnenkant van de CNC-machine af. Dit verlaagt de temperatuur in de machine met het risico van thermische drift. Bij het frezen met de ‘Mediumverteiler’ lost het olie-luchtmengsel volledig op en kan het dus geen invloed hebben op de thermische stabiliteit van de machine.

Met de ‘Mediumverteiler’ verbruiken we minder koelvloeistof en is het energieverbruik van de CNC-machine lager

Duurzamer verspanen

Wat de kosten betreft, denkt Thilo Schultes dat de ‘Mediumverteiler’ onder de streep een klein voordeel oplevert. De hogere nauwkeurigheid, betere oppervlaktekwaliteit en het niet reinigen van de elektroden zijn voor hem echter belangrijkere voordelen. Daarnaast draagt de ‘Mediumverteiler’ bij aan de verduurzaming van de productie, waar igus veel waarde aan hecht. “Duurzaamheid is belangrijk voor ons. Met de ‘Mediumverteiler’ verbruiken we minder koelvloeistof en is het energieverbruik van de CNC-machine lager”, zegt Thilo Schultes over het duurzaamheidsaspect. Dit laatste is te wijten aan het feit dat bij natte bewerking de CNC-bewerkingscentra moeten worden uitgerust met grote pompen om het koelmiddel te verpompen. Dit is al gauw goed voor 30% van het energieverbruik van de machine. Met een ‘Mediumverteiler’ is slechts een relatief lage hoeveelheid perslucht voldoende, die veel minder stroom verbruikt.

Röders wordt in de Benelux vertegenwoordigd door Dymato

Ondersteuning door de leverancier De Mediumverteiler bestaat uit hardware die direct op de spindel wordt geplaatst. De sproeierring met 16 sproeiers en de geïntegreerde SK/HSK-gereedschapshouder passen hierin. Standaardkan men frezen met de bestaande snijparameters die worden gebruikt bij nat bewerken. Om tot een optimaal proces te komen, is finetuning noodzakelijk, bijvoorbeeld om de standtijd te maximaliseren. Dit vereist training van de CNC-operators. “Voor trainingen werken we goed samen met Röders als leverancier”, merkt Schultes op.