Op dit moment is de mate van digitalisering op de werkvloer nog steeds alarmerend laag. Kenmerkend voor de productieomgeving in de verspanende industrie zijn de geïsoleerde oplossingen. Die conclusie trekken de exposanten van de komende AMB in een onderzoek door de beurs. Tijd dat dit beeld verandert en bedrijven naar geïntegreerde (digitale) processen gaan. Dat thema pakt de AMB in september op.

De componenten voor een integratie van de huidige eilandoplossingen in de metaalbewerking zijn er: OPC UA respectievelijk Umati als interface voor werktuigmachines, 5G netwerken, En fabrikanten van CNC-besturingen die het nut van digitalisering laten zien. De exposanten op de tweede grootste Duitse technologiebeurs voor de metaalindustrie willen in september de bezoekers van de AMB dan ook tonen hoever digitalisering van het proces al mogelijk is.

Digitaal het proces aan elkaar knopen een van de uitdagingen

Grob-Werke: kostenbesparingen aan gereedschappenkant

Grob-Werke legt op de AMB de focus op de digitale toolcyclus. Dit is met name relevant om de stijgende productiekosten op aan te pakken. Door samen te werken met fabrikanten van gereedschapsbeheersystemen en voorinstelapparatuur biedt Grob gebruikers de mogelijkheid om aanzienlijke kostenbesparingen te realiseren bij het hanteren van snijgereedschappen. De onderliggende oplossing heet GROB4TDX en maakt de digitalisering van de gereedschapscyclus in de hele productie mogelijk, ongeacht de machinefabrikant. Dit is volgens het bedrijf een essentiële stap in de richting van een kosteneffectieve en grondstoffen besparende productie.

Design for manufacturing

CAE-leverancier Third Wave Systems biedt virtuele testomgevingen die downtime verminderen en de noodzaak van trial-and-error-testen elimineren. Dit is met name voor engineers en werkvoorbereiders interessant. Op AMB 2024 presenteert het bedrijf hoe een virtuele iteratie zowel het aantal pogingen als het aantal fouten aanzienlijk vermindert in vergelijking met tests op de machine. Dit leidt tot een goed onderbouwd design-for-manufacturing proces met een focus op “first time-right”. Volgens Third Wave Systems kan men hiermee de bewerkingstijden halveren. Een van de uitdagingen is nog steeds inzicht in de strategische motivaties voor een noodzakelijke mentaliteitsverandering om vaker te simuleren. Uiteindelijk loont volgens het bedrijf de materiaalspecifieke modellerings- en simulatietechnologie. De Amerikanen ontvangen deze feedback al van de lucht- en ruimtevaart-, auto- en orthopedische medische technologie-industrie

Alle data verzamelen voor optimalisatie

De digitalisering is eveneens nuttig om het totale proces te evalueren en te verbeteren. Dat is het terrein waarop Evomecs actief is. Zeker tegen de achtergrond van het toenemende tekort aan geschoolde arbeidskrachten moeten bedrijven optimaliseren, automatiseren en dus ook digitaliseren. De software van Evomecs integreert alle relevante componenten van een verspanend bedrijf, zoals ERP-systemen, CAM-systemen, gereedschapsvoorinstellingen, gereedschappen, werkstukken, opslagsystemen, CNC-machines maar ook handmatige werkstations. Het ecosysteem dat op deze manier ontstaat, genereert veel hoogwaardige gegevens over de eigen productieprocessen. In principe kunnen deze gegevens ook worden gebruikt voor de ontwikkeling van datagedreven businessmodellen. De gegevens kunnen eveneens worden gebruikt om de processen te optimaliseren. In München wordt momenteel gewerkt aan concepten die data-analyse, procesoptimalisatie, planningsprognoses, maar bijvoorbeeld ook de aansturing van de productie op basis van spraakinvoer mogelijk maken. De Evomecs software is merkneutraal.

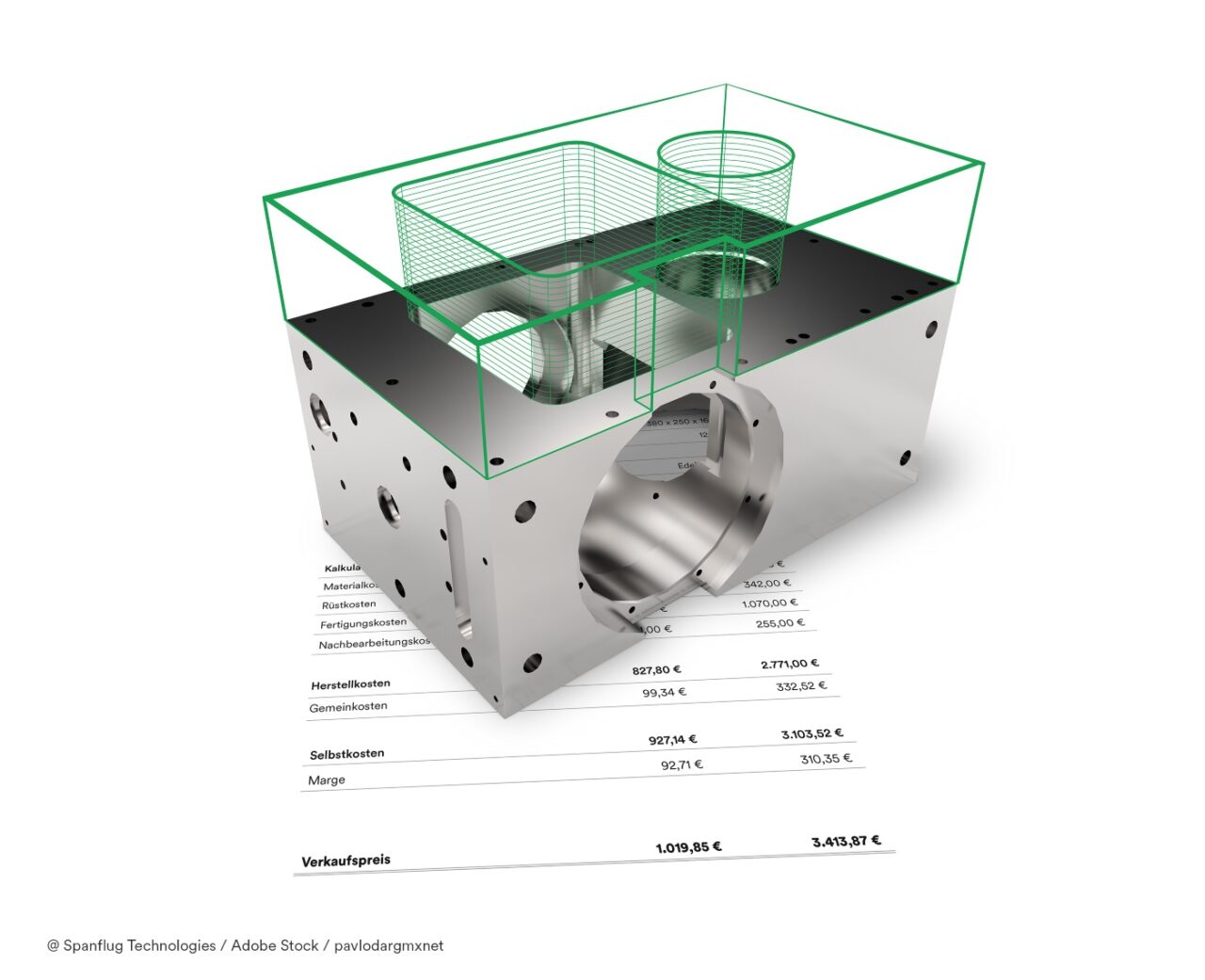

Spanflug presenteert de nieuwste software

Aan de voorkant van het proces kan men met behulp van digitalisering efficiënter calculeren. Op de AMB presenteert Spanflug Technologies de nieuwe software. Deze geeft naast de bewerkingstijden en -prijzen ook een werkplan weer: hoe kan het onderdeel het beste gemaakt worden. “Aan de ene kant maakt dit de berekening begrijpelijker, omdat de automatisch berekende kosten en productietijden kunnen worden opgesplitst in werkstappen. Aan de andere kant worden gebruikers nog beter ondersteund in de werkvoorbereiding. Dankzij deze volledig nieuwe aanpak is alle productierelevante informatie, zoals de benodigde bewerkingsmachines en werkstappen, al beschikbaar op het moment van het opstellen van de offerte en kan deze eenvoudig worden overgebracht naar ERP-systemen”, legt Markus Westermeier, CEO van Spanflug, uit.

Lees in Solutions Magazine het interview met Markus Westermeier naar aanleiding van de deelname aan de TechniShow 2024

Siemens: overzetten van oude naar nieuwe machine

Siemens demonstreert op de AMB in Stuttgart de offline programmeertool Sinu-Train. Deze software is bedoeld om het makkelijker te maken producten van een oude naar een nieuwe machine over te zetten. Deze “virtuele CNC” gedraagt zich precies zoals de echte CNC in de machine: hier werkt dezelfde Sinumerik Operate-versie als op de overeenkomstige toekomstige machine, met dezelfde machinegegevens van de echte machine. Consistentie en syntaxis van de CNC-programma’s kunnen zo vooraf op de best mogelijke manier worden getest. Bovendien hebben SinuTrain-gebruikers precies dezelfde CNC-editors tot hun beschikking als op de machine. Op deze manier kan de bedienings- en programmeerkennis van de specialisten op de werkvloer worden gebruikt voor de werkvoorbereiding. Hierdoor komt de nieuwe machine exact overeen met het gedrag van de virtueel geprepareerde machine. Een oplossing die niet mogelijk zou zijn zonder de digital twin.

Deze en andere voorbeelden hoe metaalbedrijven hun processtappen digitaal kunnen integreren om tot een efficiënter proces te komen, worden in september op de AMB getoond. De 2024 editie begint 10 september in Stuttgart en duurt tot en met 14 september.

Foto: Afbeelding van Gerd Altmann via Pixabay