Agoria en Sirris hebben onlangs de aftrap gegeven om binnen vijf jaar 50 Vlaamse bedrijven uit de maakindustrie om te vormen tot Factories of the Future. Tegen dit najaar moet er een roadmap liggen, die aangeeft hoe de bedrijven deze verandering gaan vormgeven.

Geen welvaart zonder maakindustrie

Made Different: onder die noemer willen Agoria en Sirris de Vlaamse maakindustrie op sleeptouw nemen om toekomstproof te worden. Het project staat niet op zichzelf. Het is onderdeel van het Europees project rond Factories of the Future, dat in feite het kader schetst waarbinnen maakindustrie in West-Europa kan overleven. De gedachte achter deze beweging is volgens Herman Derache, directeur van Sirris Vlaanderen, dat de politiek beseft dat we enkel welvaart kunnen behouden met lokale productie. “De overtuiging dat welvaart behouden zonder local manufacturing niet lukt, komt meer en meer. Hier maar ook in de VS.”

Toekomstfabriek

Zo’n factory of the future kent een minimaal energie- en materiaalverbruik en emissies; zet world class productiemiddelen in; investeert in kennis en betrokkenheid van medewerkers;

DMG heeft de crisis overleefd met nieuwe producten in de markt te zetten toen de verkopen stopten

kan met het productieapparaat snel inspelen op veranderingen in de marktvraag en maakt enkel producten met hoge toegevoegde waarde. Dat zijn de zeven transities die de maakindustrie moet doormaken. Tijdens de kick off bijeenkomst van Made Different gingen de deelnemers – meer dan 100 waarvan een behoorlijk deel uit de industrie zelf – aan de slag met deze transities.

Doorbraaktechnologieën

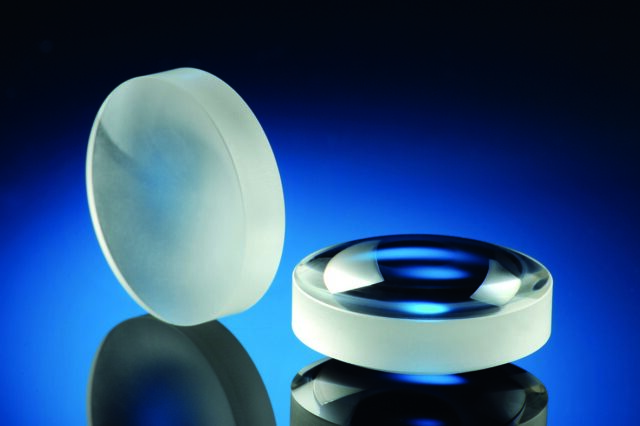

Peter ten Haaf van de verspaningscel van Sirris, vindt dat Vlaamse bedrijven meer moeten investeren in doorbraaktechnologieën. “DMG heeft de crisis overleefd met nieuwe producten in de markt te zetten toen de verkopen stopten”, geeft hij een voorbeeld van hoe in Duitsland zaken worden aangepakt. In Nederland bestempelt hij Cellro als een voorbeeld van nieuwe bedrijven die innovatieve oplossingen bedenken. Het goede Vlaamse voorbeeld is Vander Wielen NV, producent van tapijtweefmachines. Het investeert jaarlijks vijf procent van de omzet in nieuwe productiemiddelen. Bijna nooit in vervangingsinvesteringen, vrijwel altijd in nieuwe technologie. Belangrijke doorbraaktechnologieën richten zich volgens hem op enkelstuks productie, compleet bewerken, first time right, mamarm bewerken, near net shape en microbewerken.

Adaptief

Om efficiënt enkelstuks en kleine series te kunnen bewerken, heb je adaptieve productiesystemen nodig die zichzelf aanpassen. Minder moeten omstellen, simpel gezegd. Jan Kempeneers van Sirris denkt dat we meer naar de consumentenproducten moeten kijken. “Wat daar ontwikkeld wordt, krijgt snel afgeleide toepassingen in de industrie.” Een voorbeeld: Google heeft al meer dan 200.000 kilometer gereden met de chauffeurloze auto. “Fraunhofer laat nu AGV’s door de fabriek rijden zonder dat er koperbanen in de vloer liggen of er geprogrammeerd moet worden.” Een ander voorbeeld: IKEA experimenteert met een augmented reality toepassing om iets extra’s aan de handleiding voor de doe-het-zelver toe te voegen. “De TU München ontwikkelt een systeem dat herkent wat de monteur doet en een signaal geeft als hij iets vergeet”, zegt Kempeneer. Iets voor de factory of the future?

Sneller met minder energie

Energie- en grondstoffenbesparend produceren is ook een trend voor de komende jaren. En dat kan soms samen gaan met een hogere productiviteit, laat het WZL in Aken zien, dat een nieuw concept voor een volhard metalen boor voor cilinderkoppen heeft ontwikkeld.

Nieuw boorconcept: 8 keer hogere voeding

De voeding van deze boor ligt een factor 8 hoger dan bij de oude boor, wat dus niet alleen tot een aanzienlijk kortere bewerking leidt, maar ook tot besparing van energie. Droog verspanen is eveneens een oplossing om productiviteit te verhogen en energieverbruik te verlagen. Opnieuw een casestudy van het WZL bij Daimler AG: een voorbeeld werkstuk van AlCrN werd in 1999 nog nat gefreesd. Productietijd toen per deel: bijna 6 minuten (snijsnelheid 90 m/min). Nu wordt hetzelfde stuk droog verspaand met een snijsnelheid van 240 m/min dankzij de nieuwe generatie HM-frezen. Productietijd iets meer dan een minuut. Is energie efficiëntie straks het belangrijkste criterium bij de keuze van de machine?

100 miljoen euro

De komende maanden gaan 7 werkgroepen, met vertegenwoordigers uit de industrie, aan de slag met het in kaart brengen van wat nodig is om de transities te maken. In het najaar presenteren Sirris en Agoria een totaal plan. Daarmee wil men 100 miljoen euro vragen bij de Vlaamse regering om met 50 bedrijven de eerste stap naar Factories of the Future te kunnen maken.

Meer informatie is te vinden op de website MadeDifferent