Zeker in de luchtvaartindustrie zul je komende jaren meer en meer toepassingen tegenkomen van carbon. Composieten met koolstofvezels, die zich niet gemakkelijk laten verspanen. Machinestabiliteit, de opspanning en de stijfheid van het werkstuk zijn cruciale factoren bij composieten frezen. Maar met welk gereedschap doe je dit? En met welke freesstrategie?

[quote float=”right”]Ongecoate VHM frezen economisch beste alternatief[/quote]

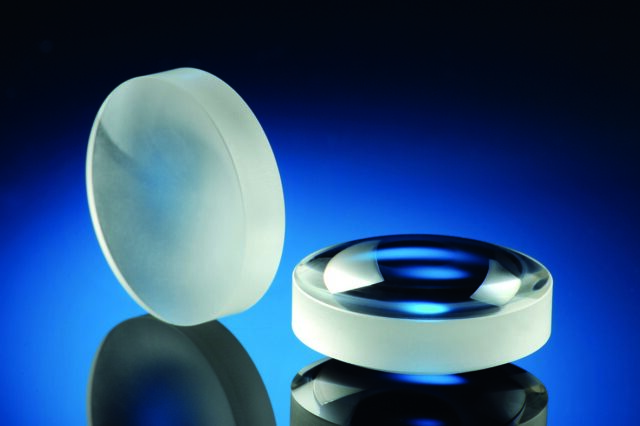

SGS Solid Carbide Tool , een Amerikaanse fabrikant van volhardmetalen freesgereedschappen, heeft tegenwoordig een speciale lijn gereedschappen voor het bewerken van composiet. Afhankelijk van de toepassing zijn er meerdere uitvoeringen beschikbaar met of zonder de speciale coating. SGS is al in 2009 met een speciale frees op de markt gekomen voor composiet frezen. Deze kenmerkt zich door een speciale, gepatenteerde snijkantgeometrie die ervoor zorgt dat delaminatie van het materiaal voorkomen wordt. Een 8 snijder voor het boren in composiet is zodanig ontworpen dat tijdens het frezen het materiaal niet wordt samengedrukt.

VHM versus wisselplaat

De vraag is echter, aldus David Cawkwell van SGS Solid Carbide Tools: gebruik je een volhardmetalen frees of een wisselplaat gereedschapg? De volhard metalen frees kan makkelijk nageslepen worden en is dus relatief goedkoop. PCD-wisselplaten hebben dikwijls een langere standtijd, maar als nadeel dat de kosten hoger zijn en je geen spaanbreker kunt aanbrengen. “Daardoor krijg je een continue belasting van de frees.” Dat laatste lijkt overigens achterhaald nu de eerste snijkantbewerkingen met laser gebeuren.

Test bij Airbus

SGS Solid Carbide Tools heeft bij Airbus een casestudy uitgevoerd. Op een 5-assige machine met een 30.000 rpm spindel (20 kW vermogen) zijn de twee gereedschapsopties met elkaar vergeleken. Met een PCD-wisselplaat kun je weliswaar tot 1000 l composiet frezen per minuut, maar de standtijd is aanzienlijk korter dan die van een volhardmetalen frees. Daarmee haalde men tijdens de testen bij Airbus een volume van maximaal 500 tot 600 l / minuut, maar met een langere standtijd. Uiteindelijk, zo laat de casestudy zien, is de freesbaanstrategie een doorslaggevende factor. “Je moet de freesbanen zo kiezen dat je rekening houdt met de oriëntatie van de vezels in het composiet”, aldus Wei-Ming Sing, werkzaam bij de vestiging van Airbus in Bristol (Groot Brittannië) waar de testen zijn gedaan. “Je moet in verschillende richtingen frezen, iets dat je normaal nooit zou doen.” Ongecoate volhardmetalen gereedschappen zijn volgens hem economisch de beste oplossing. “Volhardmetalen frezen hebben een 60 procent langere standtijd en kosten 30 tot 40 procent minder.”

Meer informatie