In de automobielindustrie draait het om de laagste kosten per onderdeel. Productie efficiency is hier leidend. Met de dubbelspindel pick-up draaimachine VL 1 Twin draait EMAG een conisch tandwiel voor in het differentieel van een auto in 4,5 seconden. Massaproductie die nodig is nu steeds meer automobilisten voor een vierwiel aangedreven voertuig kiezen.

Grote vraag naar vierwielaangedreven auto’s dwingt toeleveranciers to optimalisatie productieproces

In Duitsland is momenteel elke vijfde nieuwe auto voorzien van vierwielaandrijving. In andere landen ligt dit percentage nog hoger. En in het algemeen neemt het aantal auto’s waarvan alle vier de wielen worden aangedreven, toe. En daar hoort een differentieel bij. De overgang naar elektrische auto’s doet niks af aan de toenemende vraag. De conische tandwielen in het differentieel zijn dan ook een massaproduct, dat omdat er al gauw vier per auto nodig zijn, in miljoenen aantallen geproduceerd moet worden. En dat betekent lage stuksprijzen. Bedrijven zoeken naar nieuwe oplossingen die een aanzienlijke verlaging van de kosten per stuk en een constante hoge kwaliteit garanderen.

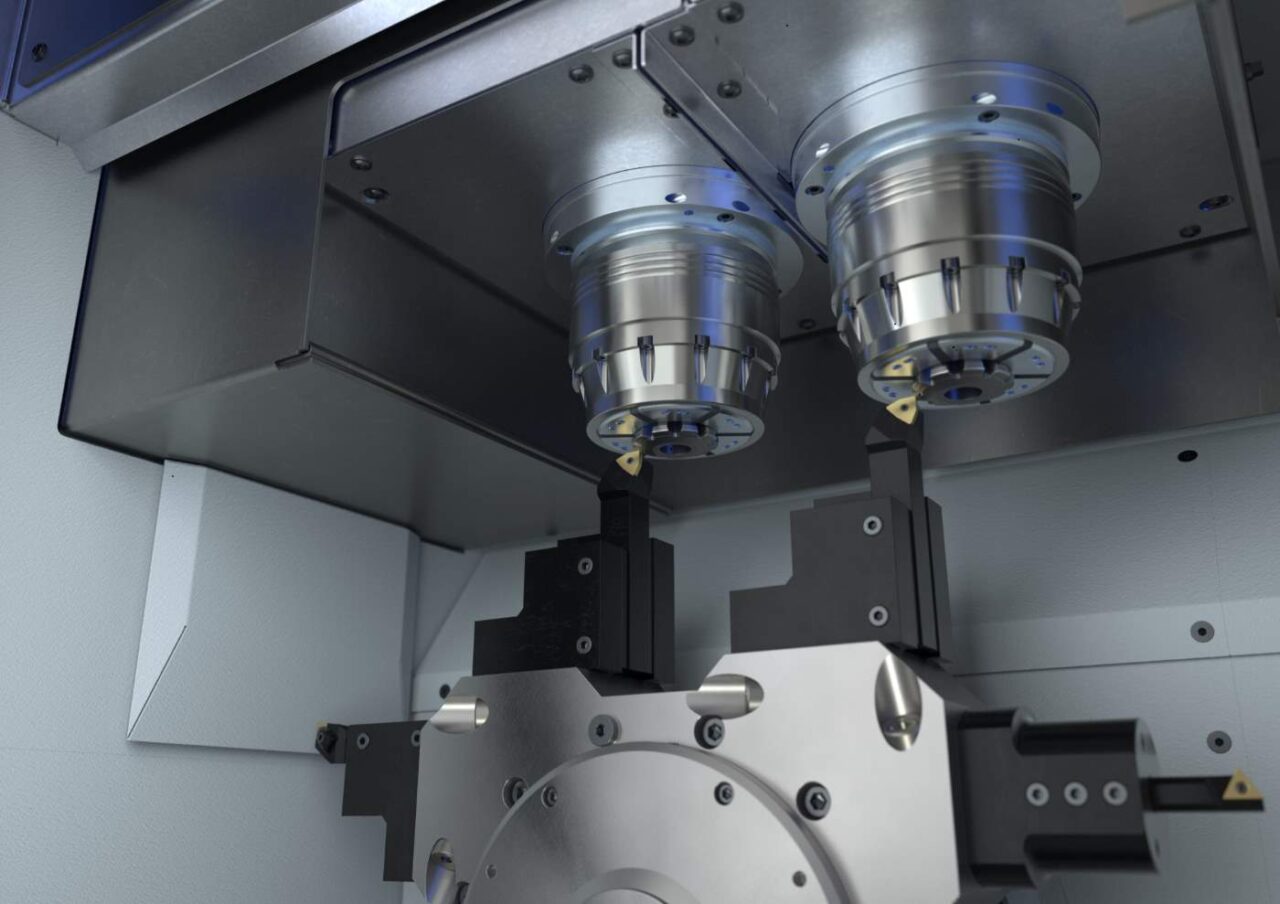

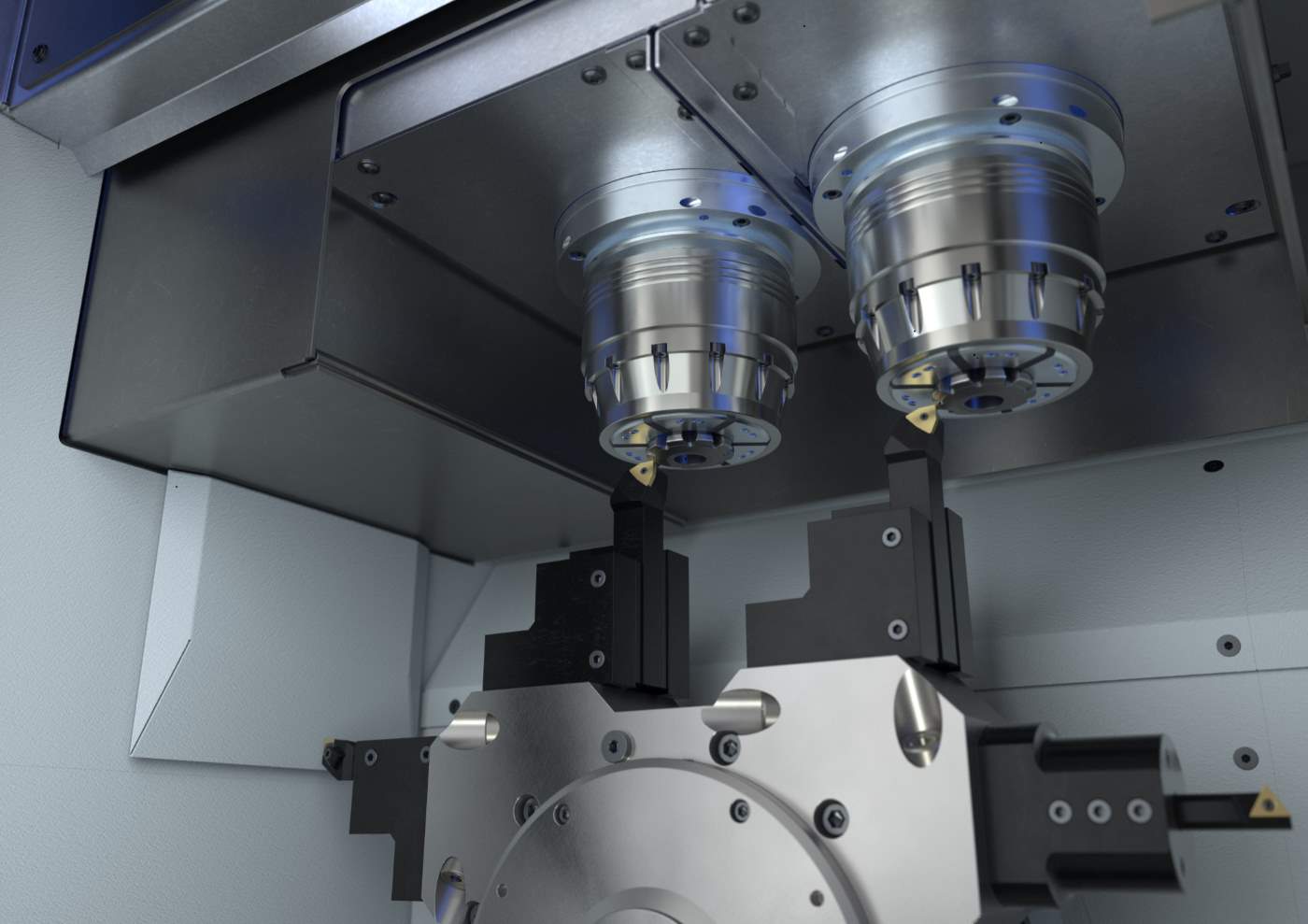

Twee-spillige pick-up draaibank

Met de twee-spillige pick-up draaibank VL 1 TWIN heeft EMAG zo’n oplossing ontwikkeld: het machinaal bewerken van twee identieke conische tandwielen op hoge snelheid in één werkgebied. Daarnaast is het eenvoudig om deze machine te laden door middel van een robotcel en een zwenktafel. Dit reduceert de cyclustijd tot 4,5 seconden. De machine, die nog geen 5 vierkante meter vloeroppervlak in beslag neemt, is gebouwd voor het bewerken van hard en zacht materiaal voor een conisch tandwiel met een maximale diameter van 75 mm.

Standaard: 25 tot 40 seconden

De EMAG machine is voorzien van twee spindels (9,9 kW/136 Nm bij 40 % gebruiksduur), waarbij de parallelle bewerking altijd met hoge snelheid wordt uitgevoerd op twee identieke conische tandwielen (OP 10 – OP 10): de twee spindels laden en ontladen het werkgebied in slechts vijf tot zes seconden. De hierboven beschreven bewerkingsstappen vinden dan na elkaar en in één opspanning plaats met een totale cyclustijd van ongeveer 25 tot 40 seconden (afhankelijk van de grootte en het type onderdeel). De gemiddelde spaan-tot-spaan tijd om te wisselen is bijna zes seconden. Een speciale klemoplossing reproduceert de vertanding van de component negatief en houdt deze de hele tijd in een stabiele positie. Bovendien kan de VL 1 TWIN worden gebruikt voor de centrale boring van het kegelwiel.

Robotcel: cyclustijd naar 4,5 seconden

Om de cyclustijd per tandwiel verder omlaag te brengen, heeft EMAG een robotcel ontwikkeld die gecombineerd wordt met een zwenktafel. De tandwielen zitten in een houder ; de grijpers van de robot zijn precies op het product afgestemd. Hierdoor heeft EMAG de cyclustijd per tandwiel teruggebracht to 4,5 seconde. Vervolgbewerkingen zoals meten, markeren en reinigen kunnen in de cel geïntegreerd worden. EMAG heeft ook de mogelijkheid om twee VL1 TWIN machines te combineren in de robotcel of met een TrackMotion automatiseringssysteem.