Met een cobot aan een draadvonkmachine heeft Jansen Precision Technology een laagdrempelige oplossing om de serieproductie van duizenden capillairen zo goed als onbemand te laten lopen. Dat was de enige manier om de order aan te kunnen nemen. De lay-out van de fabriek aanpassen was onmogelijk, net als een nieuwe draadvonkmachine kopen. “Waar haal je dan de operator vandaan?” zegt directeur Mark Jansen.

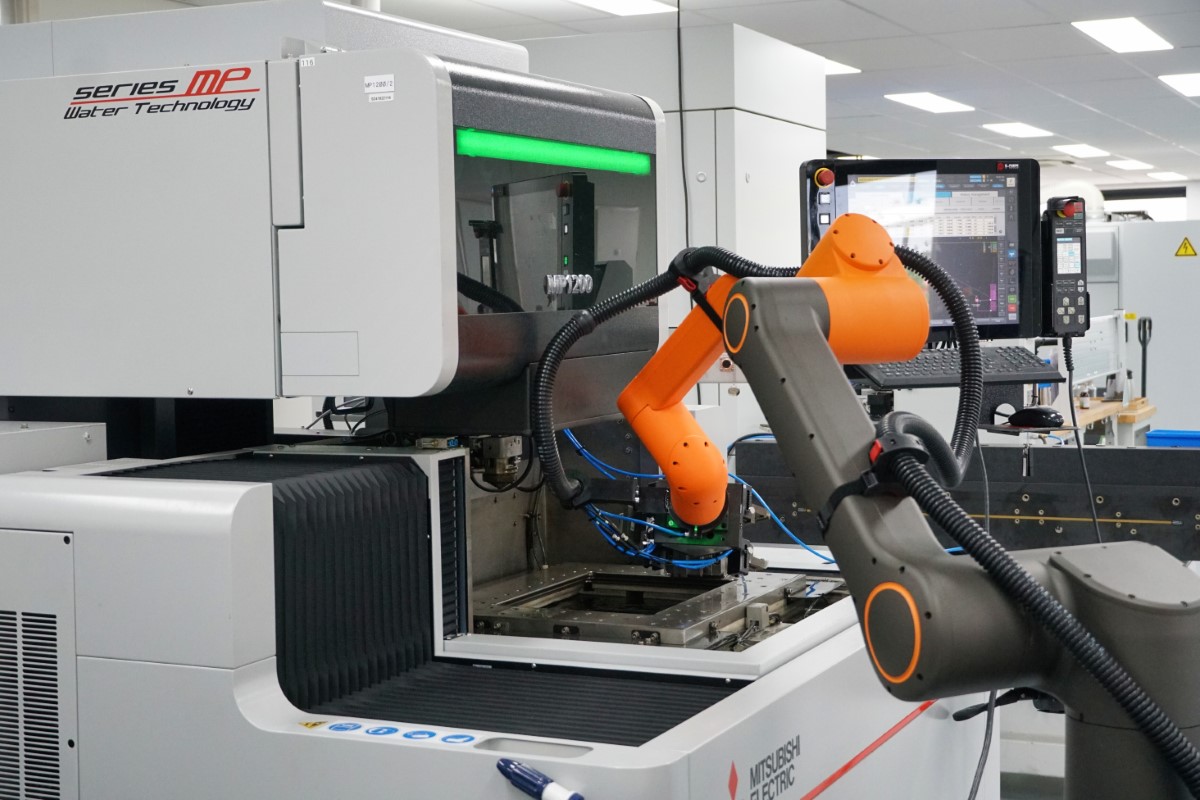

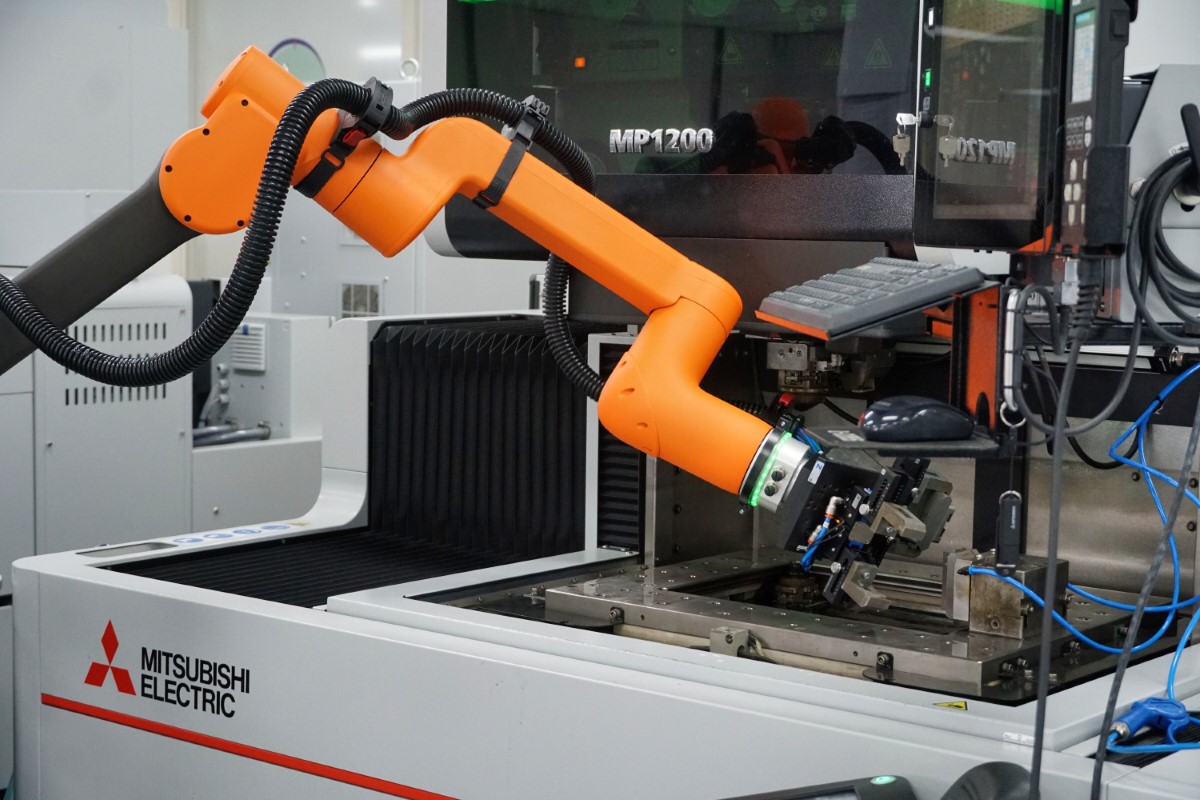

Dymato ontwikkelt met Jansen Precision Technology een bijzondere automatisering voor aan een Mitsubishi Electric draadvonkmachine

Bij Jansen Precision Technology in Borculo draait alles om maaktechnologie. Tegenwoordig vooral voor de productie van medische componenten. Sinds Mark Jansen het bedrijf in 2014 van zijn vader heeft overgenomen, heeft hij afscheid genomen van het gereedschapslijpen, het ISO 13485:2016 certificaat gehaald en richt hij zich sterk op de medische markt. Er worden prototypes ontwikkeld maar ook series van enkele honderden tot duizenden stuks per week geproduceerd. Gemiddeld heeft een product dat het JPT-team voor klanten wereldwijd produceert, een diameter van 1 mm. Een tandwielsamenstelling van een halve centimeter doorsnede, voor een insulinepomp, is al een groot product. “We opereren echt in een niche markt”, zegt de ondernemer. Jansen Precision Technology boekt succes met de productie van de chirurgische scharen, pincetten, instrumenten voor oogchirurgie, tumormarkers en andere medische componenten omdat het team telkens de juiste oplossing weet te vinden om de onderdelen precies, leverbetrouwbaar en tegen de juiste prijs te maken.

Automatiseren noodzaak

Zo ook begin dit jaar, toen het bedrijf de vraag kreeg om wekelijks enkele duizenden capillairen te produceren, een buisje van amper 1 mm doorsnede met een nog kleinere binnendiameter. Voordat de producten gelaserlast worden, worden ze eerst op een draadvonkmachine bewerkt. Onderbroken snedes in een product dat niet van vol materiaal is. Mark Jansen: “Overdag hebben we daar geen capaciteit voor. Even hebben we overwogen een nieuwe draadvonkmachine te kopen, maar waar vind je de operator? Nee, het was al snel duidelijk dat we moesten automatiseren om de producten onbemand ’s nachts te kunnen draadvonken. En met een cobot, want het moest laagdrempelig zijn, snel en simpel. Een industrierobot is te prijzig.” Het metaalbedrijf heeft al ervaring met het automatiseren van draadvonkmachines. Mark Jansen vindt de standaard robotcellen echter een te rigide oplossing. “Bovendien zouden we dan de lay-out van de fabriek moeten aanpassen, dat gaat niet vanwege de beperkte ruimte.” Samen met Dymato heeft hij daarom een oplossing op basis van een Hanwha HCR12 cobot uitgewerkt. Deze cobot belaadt inmiddels ’s avonds en ’s nachts een van de twee Mitsubishi MP1200 draadvonkmachines, ook geleverd door Dymato. Een bewuste keuze, erkent hij. “We hebben nu met slechts één partij te maken.”

3000 producten als het moet

Een week na de installatie van de cobot, gemonteerd op de HCT1200 tafel die Dymato voor de cobot ontwikkeld heeft, draaide het systeem al mee in de productie. De tafel heeft 60 palletposities. Elke pallet, die Jansen Precision Technology zelf maakt, is voorzien van een nulpuntspansysteem van System 3R, dat ook in de Mitsubishi MP1200 draadvonkmachine zit. “De nauwkeurigheid komt dus uit het nulpuntspansysteem en niet van de cobot”, legt de metaalondernemer uit. De zelf ontwikkelde opspanning biedt ruimte voor 50 producten die in de machine gestapeld staan – de cobot draait de pallet een halve slag bij het opspannen in de draadvonkmachine. “Hierdoor kunnen we 50 producten gelijktijdig bewerken”, gaat Mark Jansen verder. De tooling voor de capillairen is zo gemaakt dat er geen draad geknipt hoeft te worden. “Dat verhoogt de betrouwbaarheid.” De cyclustijd op de machine is zo’n half uur. Het JPT-team ontwikkelt eigenlijk altijd zelf de opspanningen en de snijparameters. Daarmee onderscheidt het zich. ”We passen de technologie zelf aan voor betere kwaliteit. Bij grotere series is dat de moeite waard.” De productie van de capillairen zit in de opstartfase. De 60 posities op de tafel worden nog niet volledig benut. Het geeft wel het potentieel aan van deze oplossing: 3000 producten kunnen dankzij de belading door de cobot onbemand worden bewerkt. Mark Jansen: “De operator is ongeveer anderhalf uur bezig met het opspannen en uitnemen van de capillairen.”

Cobot ook overdag inzetten

Mark Jansen denkt er al aan om de cobot ook overdag te gaan gebruiken. Bij Jansen Precision Technology staan twee identieke Mitsubishi MP1200 draadvonkmachines. Hoewel beide met dunne draad kunnen snijden, worden ze specifiek ingezet voor snijden met draad vanaf 0,1 mm doorsnede. “Daarmee lever je misschien wel iets efficiency in, maar de machines snijden heel stabiel, we hebben bijna nooit draadbreuk en de oppervlakteruwheid is gewoon goed.” Het nieuwe product wordt ook met 0,1 mm draad gesneden omdat deze draad overdag wordt gebruikt voor andere producten. De beide Mitsubishi draadvonkmachines zijn gekocht voor een kritisch product, waarvan de levering nooit onderbroken mag worden. “Daarom hebben we twee identieke machines gekocht en is het proces gevalideerd voor beide machines, zodat we de tweede als back-up gebruiken”, legt hij uit. Daarnaast worden met deze tweede machine de pieken in de productie opgevangen. Mark Jansen wil dit product nu overdag onbemand gaan draadvonken en de cobot de pallets in de machine laten plaatsen. “Als we het aantal pallets uitbreiden, kunnen we de piek op de eerste machine opvangen.” Voor de cobot maakt het immers niks uit welk product op de pallet zit, zolang de pallet dezelfde nulpunt opspanning heeft. “We moeten dan alleen de laadvolgorde goed bewaken omdat we geen chipherkenning in de pallets hebben. We moeten de afloop van de CNC programma’s in de Mitsubishi besturing dan zo programmeren, dat deze overeenkomt met de palletposities op de tafel van de cobot.”

Pick and place unit

Mark Jansen verwacht dat automatisering gewoon gaat worden bij draadvonkmachines. Wereldwijd neemt de vraag naar de medische instrumenten toe, omdat steeds meer mensen toegang krijgen tot de gezondheidszorg. Vakmensen zijn echter schaars. Automatiseren is dus de enige oplossing om als toeleverancier aan de vraag te kunnen voldoen. De cobot leent zich daar heel goed voor, omdat het een flexibelere oplossing is. “Je hoeft geen veiligheidsmaatregelen te treffen, de machine blijft goed toegankelijk voor de operator en het inleren van de cobot gaat snel met het teach-in systeem.” En zoals gezegd: de nauwkeurigheid zit in het nulpunt spansysteem. Bovendien ligt het investeringsniveau lager dan bij een 6-assige industrierobot. “We zetten de cobot echt in als pick and place systeem. Hij hoeft alleen de mal op het referentiepunt van de machine te plaatsen. De volgende mal maken we identiek voor de cobot, alleen met een andere opspanning voor een ander product.” Met die aanpak kan de Borculose fijnmechanische producent de capaciteit verder vergroten, zonder dat hij nieuwe vakmensen moet zoeken. En de huidige vakmensen van het bedrijf kunnen zich bezighouden met slimme oplossingen bedenken voor de serieproductie van al die medische producten.

Meer informatie:

Dit artikel staat ook in de najaarseditie van Solutions Magazine. Klik hier om het hele magazine te lezen.