Wilting heeft de AM-capaciteit meer dan verdubbeld. In één keer zijn er drie nieuwe 3D metaalprinters geplaatste, alle drie van 3D Systems. Op de drie nieuwe AM-machines print Wilting zowel titanium als roestvrijstaal.

De drie nieuwe machines zijn twee DMP Flex 350 single laser machines en één DMP Flex Dual, voorzien van een dubbele laserbron. De printers zijn geleverd met Oqton’s 3DXpert software die elke stap van de additive manufacturing workflow ondersteunt. Met de investering vergroot Wilting niet alleen de capaciteit maar ook het aanbod van metalen dat men kan printen. Geert Ketelaars, CEO van Andra Tech Group, kondigde eind verleden jaar deze uitbreiding al aan in een interview in Solutions Magazine.

Lees hier het artikel over hoe Wilting additive manufacturing industrialiseert

3D metaalprinterpark bij Wilting vergroot van twee naar vijf machines

Groeiende vraag van klanten

“Sinds de start van ons Competence Center voor 3D Printing hebben we de expertise en ervaring opgebouwd om op industriële schaal onderdelen met voorspelbare kwaliteit te produceren in meerdere kwaliteiten titanium”, zegt Geert Ketelaars, naast CEO van de groep ook directeur van Wilting. “De recente investering in drie extra printers stelt ons in staat om te voldoen aan de groeiende vraag van klanten in verschillende industrieën om hun nieuwe productintroducties te onboarden en om ons materialenportfolio uit te breiden met roestvrij staal.” De nieuwe 3D metaalprinters zijn in de nieuwbouw van Wilting geplaatst, die tegen de zomer volledig operationeel moet zijn. Wilting is al in 2012 begonnen met het verkennen van additive manufacturing en werkt sindsdien samen met de Application Innovation Group van 3D Systems (destijds Layerwise).

Stap naar volumeproductie

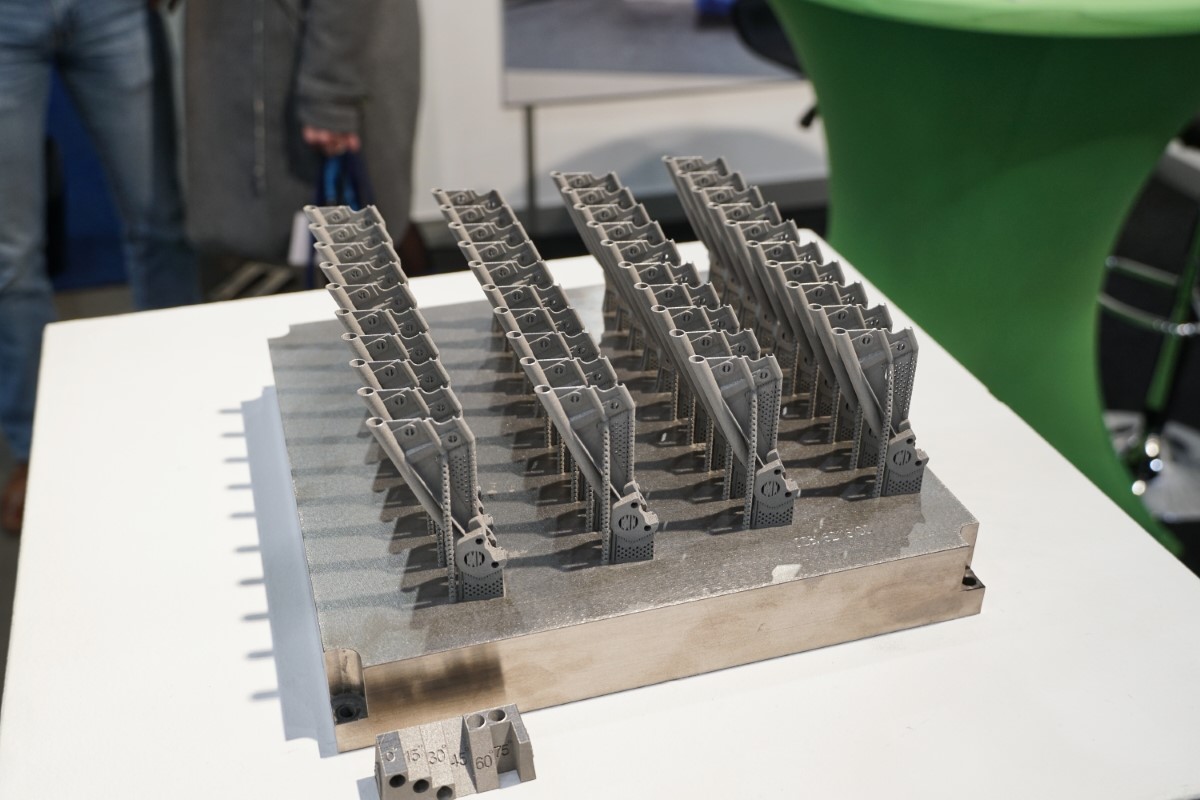

3D Systems heeft al heel vroeg samen met Wilting de mogelijkheden van additive manufacturing voor halfgeleidertoepassingen onderzocht. “Het team van Wilting besefte al snel de voordelen van AM. Het is een grote stap voor een bedrijf om AM in huis te halen, en Wilting heeft de technologie al onder de knie en zet die nu om in volumeproductie voor zijn klanten”, zegt zegt Raph Alink, account & business development manager bij 3D Systems.

Zeer laag argonverbruik

Het DMP Flex 350 platform is ontworpen voor flexibel gebruik, van applicatieontwikkeling tot serieproductie. De snel verwisselbare bouwmodules en snelle poederrecycling helpen de productie te versnellen. Dankzij het unieke concept van de vacuümkamer van de DMP Flex 350 printers is het verbruik van argongas sterk verminderd, terwijl de zuurstofzuiverheid (<25 ppm) zeer laag is wat resulteert in uitzonderlijk sterke onderdelen met een hoge chemische zuiverheid.