Design is cruciaal om 3D printen succesvol toe te passen, evenals een nauwe samenwerking tussen designafdeling en productie. Dat blijkt eens te meer uit een project van KMWE 3DP samen met Settels Savenije, een cluster van bedrijven uit de hightech industrie. Gezamenlijk hebben ze afgelopen jaar een vacuüm seal meerdere keren geredesigned om tot betere resultaten te komen als je het ontwerp gaat 3D printen in metaal.

Nauwe samenwerking tussen design en productie noodzakelijk

Arno Gramsma van KMWE 3DP en Dorine Laheij, designer bij Settels Savenije, beschrijven deze maand in het vakblad Mikroniek de ervaringen met additive manufacturing die ze gezamenlijk hebben opgedaan. De twee bedrijven zijn met elkaar in contact gekomen doordat het Settels Savenije cluster, waar onder andere Bakker Fijnmetaal deel van uit maakt, verleden jaar heeft meegedaan aan de design challenge van Additive Industries.

Oriëntatie mede bepalend

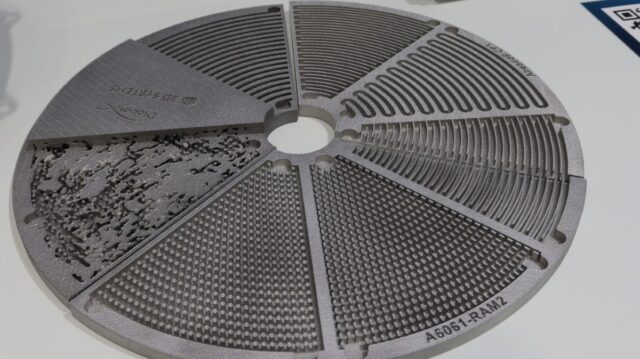

Het ontwerp voor de vacuüm seal waarmee het bedrijvencluster toen mee dong, is in het Eindhovense AddLab 3D geprint. De vacuümafdichting is in eerste instantie in een verticale positie geprint, omdat deze oriëntatie op het bouwplatform minimaal gebruik van supportstructuur vergde. De afdichtingsring werd slechts ondersteund door een boomstructuur die echter voor problemen bleek te zorgen. Met name was er toch nog veel postprocessing nodig om de structuur te verwijderen. Na twee keer een redesign blijkt het werkstuk beter printbaar te zijn. Ook de hoeveelheid nabewerking kon verkleind worden door het design aan te passen aan de eisen van additive manufacturing. Met het uiteindelijke 3D geprinte product hebben de twee bedrijven de kwaliteit op een dusdanig niveau weten te brengen, dat Settels Savenije nu met klanten praktijktesten kan gaan doen. De printkwaliteit is daar nu voldoende voor, onder andere door het aangepaste design onder een hoek van 5 graden te printen.

Samenwerking

Settels Savenije gaat wel nog verder onderzoek doen naar de interne stijfheid van het 3D geprinte onderdelen. De mechanische eigenschappen van het AM-deel blijken namelijk af te wijken van de mechanisch geproduceerde (CNC-frezen) afdichtingsringen. Voor KMWE 3DP is de les van dit project met name dat design en productie nauw moeten samenwerken als je onderdelen gaat 3D printen. De oriëntatie van het werkstuk, de parameters en de support strategie moeten door engineers en designers gezamenlijk bekeken worden om de gevraagde kwaliteit te realiseren. De twee hightech bedrijven zetten de samenwerking voort.

Het volledige (Engelstalige) artikel over dit project kun je hier lezen.