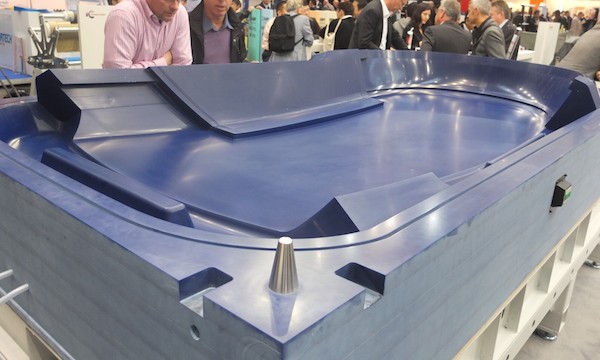

Een auto waarvan het volledige chassis is gemaakt van CFRP, bestaande uit slechts 5 onderdelen, geproduceerd in enkele uren. Daar werkt First Composites naar toe. Op Composites 2014 werd het eerste model getoond dat voor een Chinese fabrikant wordt ontwikkeld. In 2015 moet de auto in productie gaan.

Duitse technologie voor productie Chinese composietauto

CFRP – carbonvezel versterkte kunststof – vindt niet alleen een toepassing in de aerospace-industrie, ook de automobielindustrie zet dit lichte materiaal steeds vaker in. De beperking is momenteel nog de productiesnelheid, maar op Composites 2014 toonde het Duitse First Composites al ver te zijn met het ontwikkelen van het productieproces. Een auto die volledig van composiet wordt gemaakt, kan al in 4 uur worden geproduceerd, manloos. “En we gaan naar 2 uur. Dat is het doel van onze klant”, aldus Dirk Krämer, oprichter en directeur van First Composites.

Per injectiepunt aansturen

De technologie die het Duitse bedrijf gebruikt is RTM, Resin Transfer Moulding, een proces waarbij twee harsen in een matrijs met voorgevormde delen worden geïnjecteerd. In de zogenaamde prepregs zitten de carbonvezels die het product de sterkte en stijfheid geven. Het bijzondere dat First Composites doet, is dat het een RTM-Robot heeft ontwikkeld. Deze mobiele installatie injecteert automatisch de 2 componentenhars in de matrijs. Naar believen kunnen er sensoren geïntegreerd worden die zowel temperatuur, druk als ook de injectiesnelheid meten. Per inspuitpunt kunnen deze parameters automatisch worden bijgesteld en kan de stroming van het hars worden bijgestuurd. Het systeem bestaat uit een capacitieve meetunit en een pneumatisch drukventiel dat door de software wordt aangestuurd. Het aantal injectiepunten in de matrijs is quasi onbeperkt. De volgorde van injecteren, de snelheid en andere parameters worden vooraf geprogrammeerd waarna het programma volautomatisch afloopt.

Sterk en functie-integratie

De RTM-Robot is niet zozeer ontwikkeld om het injectieproces onbemand te laten aflopen, maar met name om de eigenschappen in een groot product te kunnen variëren per compartiment. Doordat per injectiepunt apart wordt geïnjecteerd, kan men de materiaaleigenschappen per punt laten verschillen, net als de injectieparameters. Op deze manier vermijdt First Composites zwakke punten in een constructie en voorkomt men onnodig assemblagewerk door functie-integratie. De complexiteit van de onderdelen kent eigenlijk geen begrenzing meer. Dat liet het bedrijf op de beurs in Düsseldorf zien aan de hand van het chassis van een auto dat op deze manier is vervaardigd uit slechts 5 componenten. Net als bij het 3D-printen van een auto biedt functie-integratie in dit proces ongekende mogelijkheden.

Chinese fabrikant: 5000 auto’s per jaar

Deze auto is overigens geen fantasie-werkstuk. Dirk Krämer: “We ontwikkelen dit voor een klant in China die in 2015 de eerste auto’s met een chassis gemaakt van CFRP, daadwerkelijk op de markt gaat brengen. In het eerste jaar wil hij er 600 produceren, daarna 5000 per jaar. Wij ontwikkelen het volledige proces en het chassis. Zodra dat klaar is, bouwen we de installatie in China op.” Daarom moet de huidige productietijd van 4 uur nog gehalveerd worden tot maximaal 2 uur. Daarna moet het chassis weliswaar nog uitharden in de matrijs, maar omdat de RTM-Robot mobiel is, kan deze al aan een tweede matrijs worden gekoppeld voor het volgende product. De auto wordt overigens een 4-zitter.

Meer informatie

First Composites