Dankzij digitalisering en additive manufacturing, heeft Hexr het volledige proces van op maatgemaakte fietshelmen zover geoptimaliseerd, dat gepersonaliseerde helmen voor de doorsnee consument bereikbaar zijn. Op basis van het Digital Enterprise portfolio heeft Siemens een end-to-end oplossing voor Hexr gebouwd. Hiermee heeft Hexr het 3D printen van de helmen kunnen opschalen tot massaproductie.

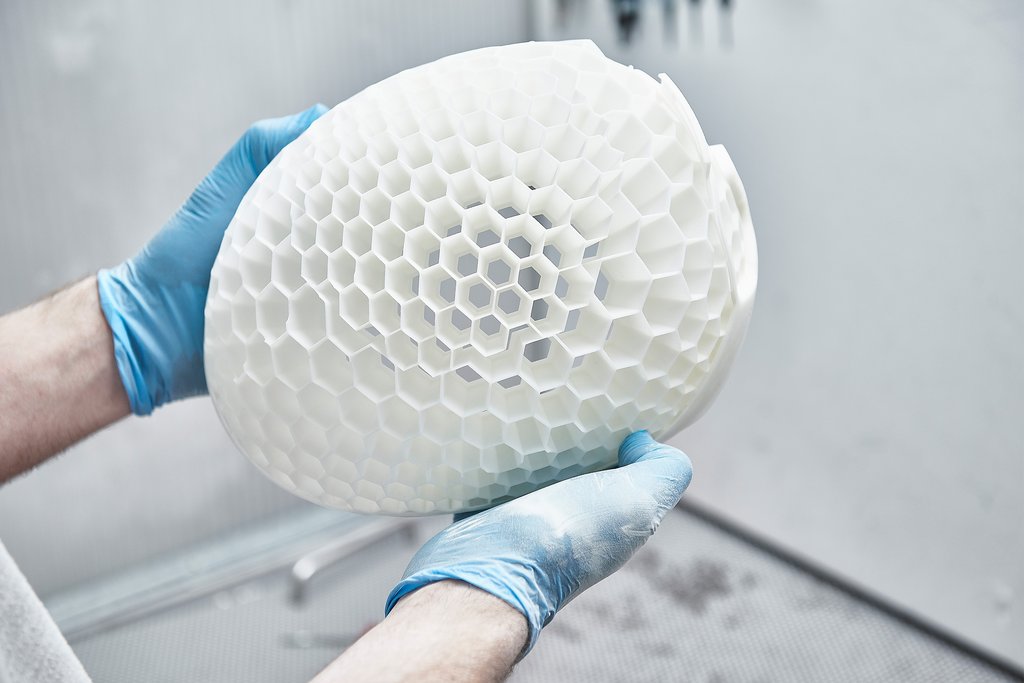

Betaalbare fietshelmen op maat: wat enkele jaren geleden nog ondenkbaar was, is bij Hexr realiteit. Het volledige proces bij het Britse bedrijf verloopt digitaal: het scannen van het hoofd met een app, de digitale verwerking in Siemens NX en de productie op EOS SLS 3D printer, iets dat Hexr overigens uitbesteed heeft.

Vanuit één softwareomgeving

De gehele digitale procesketen werkt vanuit één geïntegreerde, associatieve softwareomgeving en kan worden bediend via een uniforme gebruikersinterface. Dit elimineert foutgevoelige dataconversie met mogelijk verlies van informatie. Dit verhoogt de betrouwbaarheid en efficiëntie van het proces en stelt de gebruiker in staat om zelfs bij complexe 3D printprocessen, zoals de fietshelm, in grote hoeveelheden producten van hoge kwaliteit te produceren. De gepersonaliseerde binnenste schelp van de helm wordt geprint in batches van 6; elke batch vergt ongeveer 36 uur. Het poeder wordt gemaakt van PA 11, dat geproduceerd wordt door Arkema op basis van duurzaam verbouwde ricinusolie (castorolie)

Digital twin: vooraf optimaliseren en certificeren

Siemens heeft met behulp van een digitale tweeling van de fabriek het ontwerp en de productiestappen geoptimaliseerd, nog voordat de productie startte. Door de combinatie van simulatie, ontwerpoptimalisering en een hoge mate van automatisering in de productie konden de kosten per onderdeel worden voorspeld en aanzienlijk worden gereduceerd, waardoor Hexr de scan-to-print-toepassing kon opschalen naar de massaproductie. Bij Hexr gaat het om 3D printen met kunststoffen, maar het concept is net zo goed toepasbaar bij metaalprinten of bij andere printtechnieken dan SLS. Met behulp van Siemens Advanta, de Siemens-tak voor IoT integratie, wordt een modulair en schaalbaar AM productieconcept voor ontwikkeld en virtueel getest. Ook kan men al starten met certificeringstrajecten, iets dat de laatste maanden actueel is geworden voor de productie van medische componenten.

60 maakbedrijven

Inmiddels zijn wereldwijd meer dan 60 productiebedrijven bezig met automatisering volgens dit concept. Siemens zelf exploiteert vandaag de dag meer dan 200 industriële AM-machines op meer dan 45 locaties. In Erlangen beschikt Siemens over een geïntegreerde AM-fabriek, die sinds kort ook als digital twin beschikbaar is voor trainingen met klanten. In dit AM Experience Center zijn verschillende AM-technieken beschikbaar.

Siemens organiseert donderdag 16 juli de Siemens Digital Enterprise Virtual Summit. De Hexr case is een van de vele presentaties gedurende het online evenement. Hier vind je alle informatie over de summit.

2 gedachten over “Siemens digitaliseert workflow voor productie maatgemaakte fietshelmen”

Reacties zijn gesloten.