Kortere doorlooptijden, meer flexibiliteit én het vermijden van transport spelen ook bij LouwersHanique. Door het sterk toegenomen volume en de behoefte om ook aluminium onderdelen in huis te reinigen, besloot de toeleverancier op zoek te gaan naar een oplossing om de capaciteit voor Grade 2 reiniging uit te breiden met een systeem dat in de toekomst ook geschikt is voor Grade 1. Na anderhalf jaar gedegen voorbereiding start in september het seriematig reinigen.

Al meer dan 15 jaar reinigt LouwersHanique technische keramiek en glasproducten conform UHV eisen. Het reinigingsproces is een extra service voor de klanten uit verschillende hightech sectoren. Naast het CNC frezen van deze brosse materialen beschikt LouwersHanique ook over volledig geautomatiseerde 5-assige bewerkingscentra voor metalen componenten.

LouwersHanique breidt Grade 2 reiniging uit met CNp-technologie van LPW

“Het complexe transport naar onder andere Schotland, waarvan je je moet afvragen of je dat milieutechnisch nog wilt, en de doorlooptijd, waren al redenen om in-house cleaning te onderzoeken. De Brexit heeft alles in een stroomversnelling gebracht”, legt Jeroen Bloem, Production Engineer, uit. Voor de assembly activiteiten is reinigen van alle componenten een essentiële stap in het proces. De toeleverancier heeft al meerdere reinigingssystemen, zowel dampontvettingsinstallaties als wasstraten. De onderdelen die extern werden gereinigd, waren hier te groot voor of geen van de bestaande systemen haalde de cleanliness eisen. Afgelopen voorjaar is daarom een nieuw High Purity systeem geïnstalleerd, het Power Jet 670 systeem van LPW Reinigungssysteme. Het systeem reinigt volgens Grade 2 specificaties. “En het is geschikt om in de toekomst Grade 1 te reinigen, iets dat we nu gaan ontwikkelen”, zegt Jeroen Bloem.

Holistische aanpak

High Purity reiniging is een proces dat een holistische aanpak vereist. Het begint met een aangepaste productiestrategie in de fijnmechanische bewerking en eindigt met de juiste combinatie van reinigingstechnologie, – strategie en -media. Aan de installatie van het LPW systeem bij LouwersHanique is een traject van anderhalf jaar vooraf gegaan, waarin samen met de cleanliness experts van de Duitse fabrikant naar de beste oplossing is gezocht, niet alleen qua cleanliness niveau maar ook passend bij de doorlooptijd die LouwersHanique wil. Hiervoor zijn er uitgebreide testen gedaan in het applicatiecentrum van LPW in Riederich, onder Stuttgart, dat onder andere over een cleanroom klasse 7 beschikt. Bij de afname van het systeem zijn Jeroen Bloem en Jan van der Vleuten, Production Engineer, een week lang in Riederich geweest voor training. “Het voordeel van het LPW-systeem, en misschien tegelijk het nadeel, is dat je heel veel instellingen kunt wijzigen”, zegt Jan van der Vleuten over het Power Jet systeem. “Je krijgt er alles mee schoon, tot op het hoogste niveau, maar je moet weten aan welke knoppen je moet draaien voor een stabiel proces.” Vanaf september gaat het systeem zo’n honderd verschillende onderdelen seriematig reinigen. Jeroen Bloem: “LPW heeft het programma ontwikkeld. De RVS onderdelen waren direct goed; aluminium vroeg nog verder finetuning omdat het materiaal vlekgevoelig is.” Beide materialen worden straks willekeurig door elkaar gereinigd.

Uniek CNp proces voor diepe reiniging

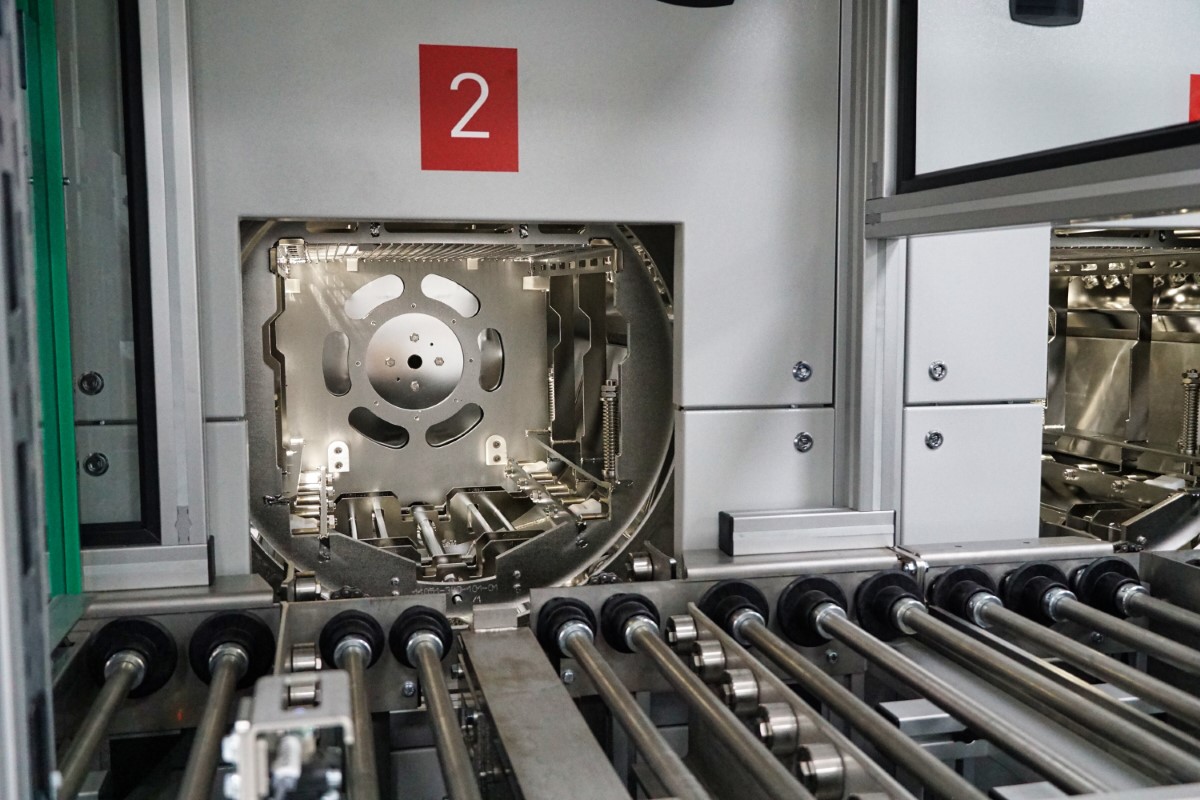

De reinigingstechnologie van LPW is water- en zeep gebaseerd. De Duitse fabrikant past het eigen Cyclic Nucleation proces (CNp) toe. Hierbij worden in diepe caviteiten of boorgaten onder vacuüm gasbellen gecreëerd die uiteindelijk imploderen. Hierbij komt de vervuiling los van het oppervlak en wordt afgevoerd. CNp is met name heel effectief bij het reinigen van diepe sleuven en blinde gaten. Het is minder agressief dan ultrasoon reinigen; het risico op beschadigingen is dus geringer. Voor LouwersHanique is dit met name voor de aluminium onderdelen een pluspunt. De beide kamers waarin gereinigd wordt, kunnen 360 graden draaien maar ook ‘schommelen’, afhankelijk hoe het reinigingsprogramma er uitziet. In de eerste kamer wordt met zeep gereinigd en dan gespoeld met demiwater; in de tweede kamer wordt met demiwater gereinigd en dan gedroogd. Het demiwater van de tweede kamer wordt apart gefilterd, waarbij niet alleen partikels tot 1 micron worden gefilterd maar ook alle mineralen uit het demiwater worden onttrokken. Dit demiwater is dan ook nog zuiverder dan dat in de eerste kamer. Met deze twee stappen haalt LouwersHanique Grade 2 surface cleanliness. “Voor vacuümtoepassingen doen we daarna een Bake-out en vervolgens een RGA meting”, voegt Jeroen Bloem hieraan toe. Het reinigingssysteem staat in een zogenaamde grijze kamer, gekoppeld aan een cleanroom. LPW bouwt de reinigingssystemen op een grid, zodat alle technische componenten vanaf de achterzijde toegankelijk zijn. Bij LouwersHanique is dat buiten de grijze kamer. Ook het bijvullen en aftappen van media voor controle gebeurt via de achterzijde. Hierdoor vermijdt men risico op vervuiling. De zeepconcentratie wordt automatisch op niveau gehouden. In de grijze kamer plaatsen de operators de korven met daarin producten op de rollenbaan en stellen het programma in. Nu gebeurt dit manueel, er komt nog een kraan voor de zwaardere onderdelen. Het beladen kan ook geautomatiseerd worden. Na het reinigen gaan de onderdelen via een sluis direct naar de cleanroom om daar verpakt te worden of voor een eventuele bake-out en RGA-meting.

Groep precisiebedrijven LouwersHanique maakt deel uit van de internationale Muon Group, onderdeel van de beursgenoteerde IDEX Corporation, waarin meerdere producenten van precisie fijnmechanische componenten zitten. De Brabantse toeleverancier onderscheidt zich met het bewerken van brosse materialen waaronder glas en keramiek met een unieke mix aan technologieën waaronder CNC, laser en 3D technieken zoals SLE (Selective Laser Induced Etching). Voor veel klanten worden de precisiecomponenten geassembleerd, niet zelden een combinatie van glas, metaal en keramiek. “Onze sterkte is dat onze engineers niet zomaar nee zeggen en altijd streven om een oplossing te vinden om nieuwe dingen te maken en producten door te ontwikkelen”, zegt Jeroen Bloem, Production Engineer. Projecten die als prototype starten, ontwikkelen zich binnen het bedrijf door naar serieproductie.

Goede ondersteuning

LPW levert meer dan een reinigingssysteem, het gaat om een heel proces. “Hun ondersteuning bij het finetunen van het programma is goed. Vanaf de afname van de machine in Duitsland tot en met de ondersteuning hier in Hapert, ofwel snel via een webmeeting of ze komen hier ter plaatse”, zegt Jeroen Bloem. Ook in de ontwikkelings- en bouwfase van het reinigingssysteem heeft LPW zich steeds flexibel opgesteld. Zo wilde LouwersHanique vrij laat in het proces iets grotere kamers omdat de eindklant z’n product had gewijzigd. Jeroen Bloem: “We hebben een STEP file van het gewijzigd product naar LPW gestuurd en daarmee is men gaan simuleren. Door de kamer in de hoeken iets aan te passen, past het product precies. Wat dat betreft zijn ze zeker flexibel.”

Totale proces beheersen

Grade 2 reinigen vraagt om controle over het totale productieproces van de hoogwaardige onderdelen, hebben de beide productie engineers van LouwersHanique ervaren. In het reinigingssysteem worden straks ook onderdelen van toeleveranciers gereinigd. “Aluminium bewerken we niet zelf, die onderdelen kopen we in. Daar gaan we reinheidseisen aan stellen. Toeleveranciers zullen ze Grade 4 schoon moeten aanleveren. Als wij onderdelen krijgen die nog onder de olie zitten, krijgen we ze met geen enkel systeem schoon voor Grade 2.” Dat geldt ook voor de RVS onderdelen die LouwersHanique zelf freest. Pre-cleaning is een wezenlijke stap om op Grade 2 en zeker in de toekomst Grade 1 uit te komen.

Meer informatie:

Dit artikel staat ook in de najaarseditie van Solutions Magazine. Klik hier om het hele magazine te lezen.