Met ondersteuning van EMAG en het WZL in Aken stapt gereedschappenfabrikant Mapal over van een traditionele zoutbadharderij naar laserharden. Al twee jaar lang zet het dit proces succesvol in voor het harden van de gereedschaphouders. Geleidelijk aan zal het laserharden het overnemen van de gasovens, mede omdat de laser een duurzamere oplossing is.

Zoals veel andere bedrijven gebruikt Mapal al sinds jaar en dag vooral zoutbadharden voor het harden van de gereedschaphouders. Het nadeel hiervan is dat men niet op de millimeter nauwkeurig kan bepalen hoe diep in het materiaal wordt gehard. En dat wil Mapal graag weten omdat tijdens de verspaning behoorlijke krachten op de opname komen. Twee andere nadelen zijn het hoge gasverbruik van de ovens, omgerekend bij Mapal jaarlijks 420.000 kWh, en de werkomstandigheden voor de medewerkers. Ook het afvoeren van het gebruikte zout is omslachtig.

Betere kwaliteit, minder belastend voor medewerkers en aanzienlijke energiebesparing

Samen met WZL kwaliteit onderzocht

Daarom is de gereedschappenfabrikant samen met het WZL in Aken het alternatief, laserharden, te onderzoeken. Onderzoeken tonen aan dat de torsie bestendigheid van de gereedschaphouders na het laserharden voldoet aan de eisen die hiervoor gelden. Daarop is een bestaande machine voor laseroplassen omgebouwd tot een machine voor laserharden. De laser verhit het staal zodanig (tot 1.100 graden C) dat bij het afkoelen dezelfde structuurverandering optreedt als in het zoutbad. De hardheid is dan ook gelijk. Dit proces is mogelijk omdat gehard staal een zogenaamd zelfvernettend staal is. Dit betekent dat het staal de door de laser gegenereerde warmte zeer snel naar binnen trekt en daardoor zeer snel weer afkoelt – met andere woorden, het hardt zichzelf uit. Pas dan vinden de cruciale structuurveranderingen plaats.

Speciale machine gebouwd voor serieproductie

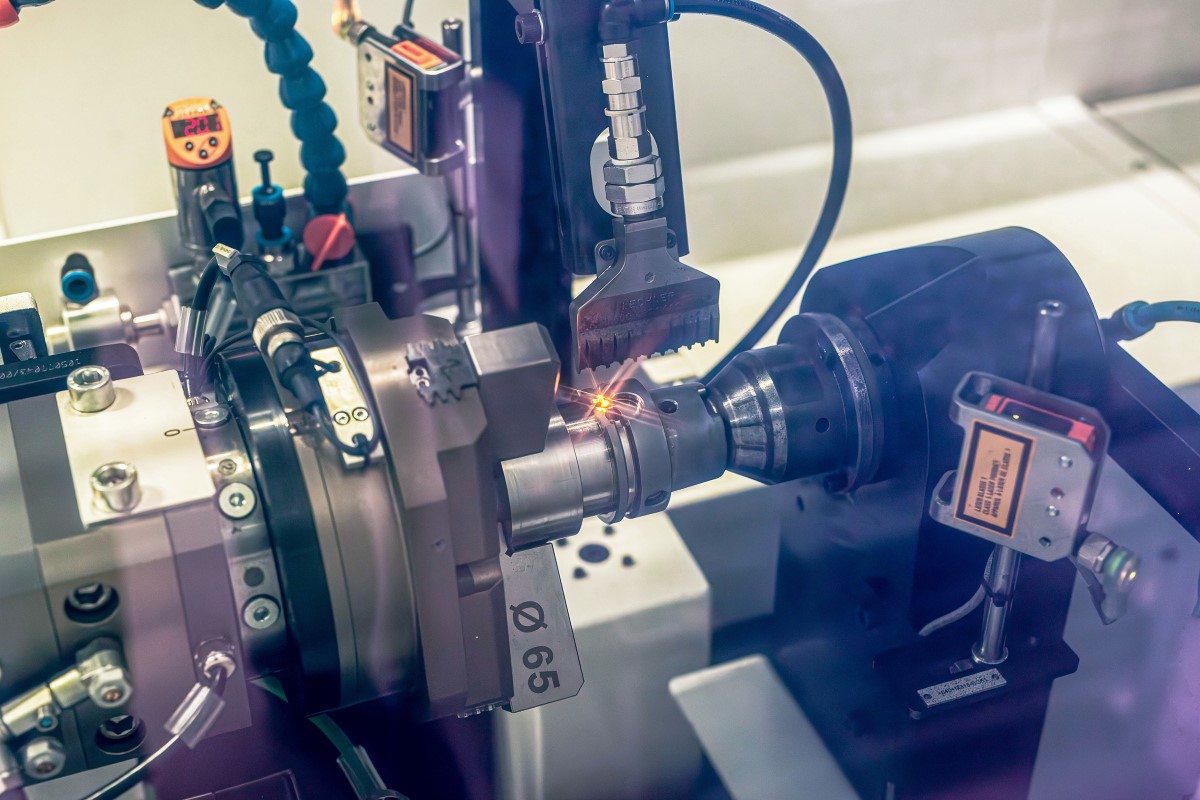

Hoewel de resultaten goed waren, bleek het proces met de zelf gebouwde machine voor serieproductie te gecompliceerd en te duur. Samen met machinebouwer EMAG is daarom een nieuwe oplossing ontwikkeld. In deze machine wordt zowel de binnen- als buitenkant van de HSK-opname gehard, zonder al te veel instel- en omsteltijd. Volgens Mapal is deze machine in de huidige vorm uniek, omdat nergens anders in de wereld gereedschaphouders op deze manier worden gehard. Het is de bedoeling dat tegen het einde van dit jaar alle opnamen hier gehard worden en dat de zoutbaden in de harderij buiten gebruik worden gesteld.

Flinke energiebesparing

De metingen door WZL tonen aan dat het laserharden veel preciezer werkt. Hierdoor zijn er aanzienlijk minder vervormingen in het materiaal, wat voordelen oplevert in de bewerkingen die later gebeuren. Ook maakt het niks meer uit op welk moment de hardingsoperatie in het proces wordt opgenomen. Bovendien kan de machine geautomatiseerd worden met een robot, in tijden van een krappe arbeidsmarkt niet onbelangrijk. Mapal wil deze laatste stap gaan zetten voor de avond- en nachtploeg. Tot slot levert het laserharden een bijdrage aan het verduurzamen van de productie bij de gereedschapfabrikant. De laserbron verbruikt jaarlijks 60.000 Kwh elektriciteit. Omgerekend was het energieverbruik van de zoutsmeltinstallatie elk jaar zo’n 420.000 Kwh.