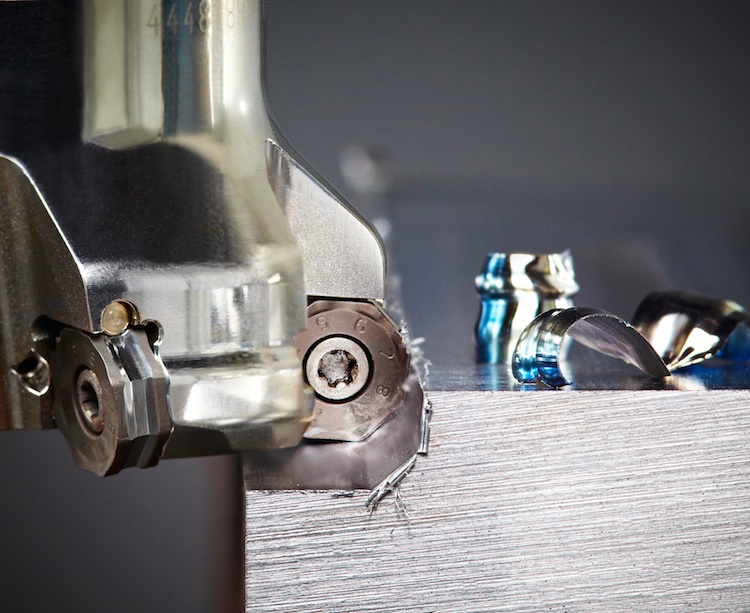

Frezers zoeken in hun gereedschap meer en meer de combinatie van hoge productiviteit, veelzijdigheid, nauwkeurigheid en lage kosten per snijkant. Bij de keuze van een vlakfrees met meerdere snijkanten is het echter belangrijk eerst de snijprocessen goed te bekijken om de juiste geometrie en kwaliteit snijkant te kiezen.

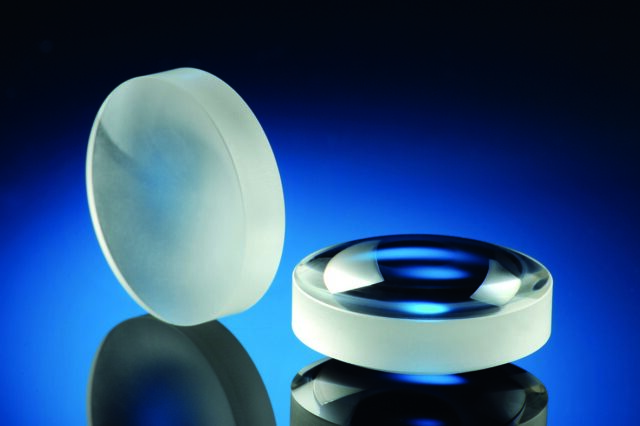

[quote float=”right”]Seco Tools: juist gebruikt meerdere snijkanten vergt goede proces analyse[/quote] Terwijl conventionele vlakfrezen gewoonlijk gebruik maken van snijplaten met vier snijkanten, brengen gereedschapleveranciers nu snijplaten met een steeds groter aantal snijkanten op de markt. Seco Tools gaat bij de Double OctomillTM tot maar liefst 16 snijkanten. Deze 16 snijkanten zijn mogelijk doordat elke zitting op de Double Octomill vlakfrees een negatieve axiale hoek heeft, waardoor dubbelzijdige snijplaten kunnen worden gebruikt. De snijplaten zelf hebben een positieve spaanhoek wat samen met het freeslichaam een positief snijdende frees geeft. Dit zorgt voor minder machinevermogen, terwijl toch hogere snijsnelheden mogelijk zijn. Dat verhoogt de productiviteit aanzienlijk.Welke keuzes moet je maken?

Moet je dit type vlakfrees nu zomaar inzetten? Belangrijk is te kijken naar het aantal tanden in een freeslichaam en welke aanvalshoek het meest geschikt is voor je specifieke toepassingen. Ook de kwaliteit en de geometrie van de snijplaten lopen uiteen. Bij enkele van de meer geavanceerde coatings wordt aluminium en zuurstof op atomair niveau gemanipuleerd, waardoor de snijplaten een ongekende taaiheid en slijtvastheid hebben. Dit zorgt voor een langere standtijd die ook nog eens beter te voorspellen is. Wat de geometrie betreft, zijn snijplaten met kleine schrapers ideaal voor ruwbewerkingen. Bredere schraapkanten zijn daarentegen geschikt voor gecombineerd ruwen en finiseren. Bij de Double Octomill is Seco´s geometrie M14 met een schraper van 0,45 mm ideaal voor het ruwen, terwijl de M15 met een schraapsnijkant van 2,11 mm meer geschikt is voor finiseertoepassingen. De M13 van Seco Tools heeft dezelfde schraapsnijkant als de M15, maar de geometrie is positiever, wat voor soepele snijbewerkingen zorgt.

Positioneergemak en -nauwkeurigheid

Seco Tools slijpt in de snijplaat referentiegleuven die corresponderen met geslepen HSS pennen in het freeslichaam. Daardoor kunnen de snijplaten zeer nauwkeurig gepositioneerd worden. Deze fixeerpennen zorgen tevens voor een langere levensduur van het gereedschap omdat de zittingen ten opzichte van een traditionele vlakfrees minder snel slijt. Daarnaast is elke zitting voorzien van een harde HV 700-coating die het gereedschap beschermt tegen slijtage en voorkomt dat spanen zich op de frees vastkleven. Het ontwerp van de HSS fixeerpennen maakt axiale afstelling overbodig.

Verschillende vertandingen

Gezien de grote variëteit aan machines en materialen, is de juiste vertanding belangrijk. Bij machines met een groot vermogen is een dichtvertande frees de beste keuze. Dit geldt vooral bij de verspaning van gietijzer. Omdat spanen dan korter zijn, is spaanruimte in het freeslichaam minder van belang. Een dichtvertande frees geeft een groter verspaand volume. Maar een dichtvertande frees in combinatie met een machine met laag vermogen leidt vaak tot ongewenste trillingen. Frezen met normale en wijde vertanding hebben minder tanden/snijplaten in de frees, hebben een lager koppel nodig en zijn daardoor een betere oplossing voor machines met een beperkt vermogen. De Double Octomill is bijvoorbeeld leverbaar met drie verschillende vertandingen. Bij de normale en normale+ versies wordt de snijplaat centraal met een sterke schroef in positie vergrendeld. De dichtvertande versie heeft een bevestiging met een nieuwe, sterke en zelforiënterende klemwig.

Aansnijhoeken

Frezen met een hoek van 45 graden, zoals de Double Octomill, zijn gewild. Want hoe kleiner de hoek, des te beter de relatie tussen de verschillende richtingen van de snijkrachten, die recht omhoog de spindel ingaan. De hoek van 45 graden zorgt eveneens voor dunnere spanen. Echter, als het werkstuk zodanig is geklemd dat de frees dichtbij een wand moet frezen, zal bij deze hoek een gedeelte van het werkstuk niet worden verspaand. Frezen met een aanvalshoek van 90 graden hebben de neiging door te buigen en zorgen dan bij het frezen van een rechte wand voor trillingen, omdat de meeste krachten zich in radiale richting voordoen. Door deze grote verscheidenheid aan frezen moeten metaalbewerkers bepalen welke frees bij hun toepassing het meeste oplevert. De ene gebruiker wil immers de snijkrachten beperkt houden, terwijl de andere juist een betrouwbaar snijproces wil hebben.

De juiste prijs

Wat vaak over het hoofd wordt gezien, is de invloed van snijgereedschappen op de kosten per onderdeel. Christer Jönsson, product manager Milling bij Seco Tools: “Een high-performance frees met vele snijkanten per snijplaat mag dan in aanschaf duurder zijn, maar is op de lange termijn juist voordeliger, omdat de totale kosten per onderdeel lager zijn. De voordelen van dit type frees verschillen echter per toepassing. Daarom is technische ondersteuning zo belangrijk. De afgelopen jaren is de relatie tussen metaalbewerkers en leveranciers van snijgereedschappen veranderd en uitgegroeid tot partnerships met als doel problemen op te lossen en tot totaaloplossingen voor de productie te komen.”

Meer informatie

Seco Tools