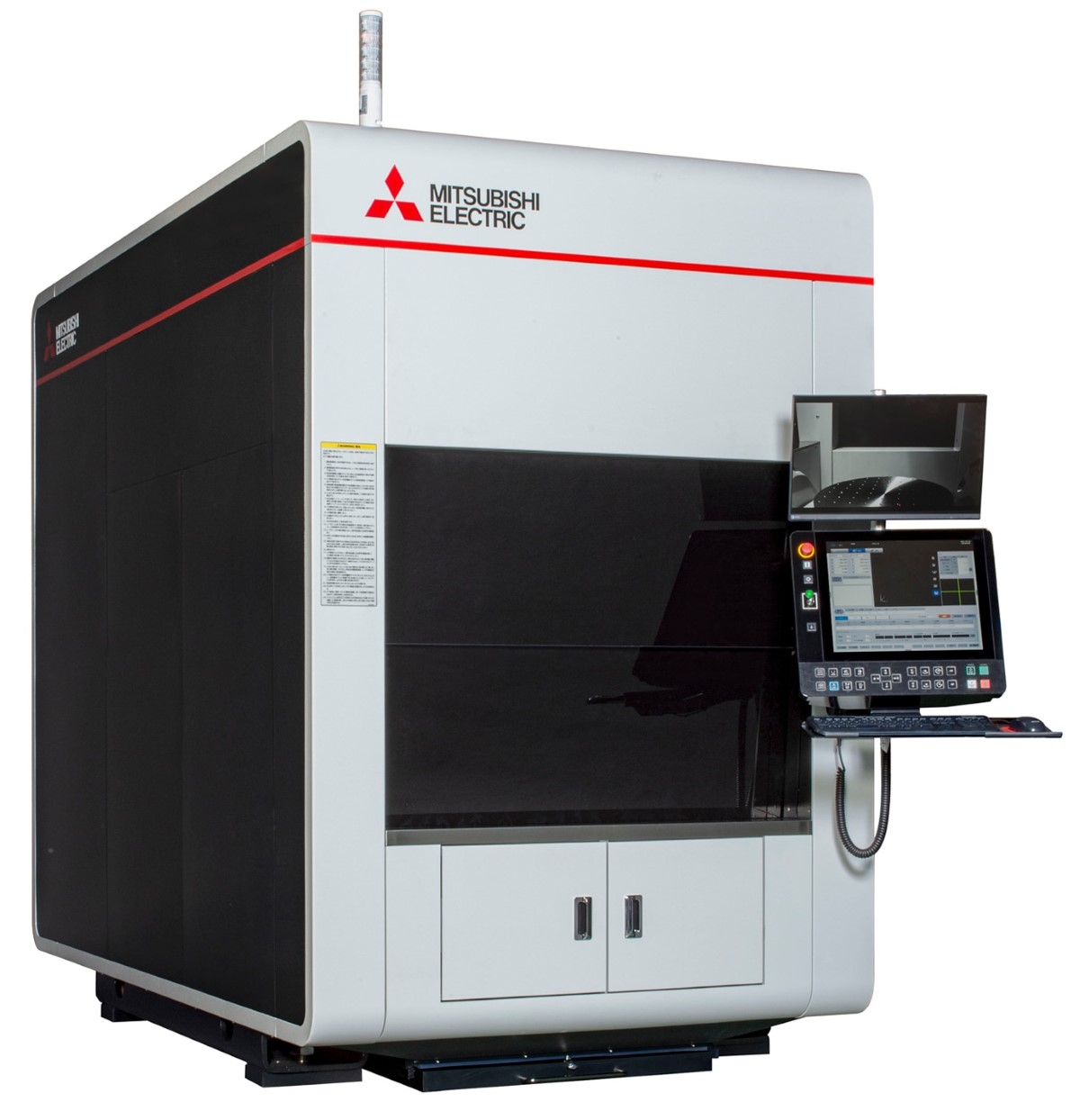

Mitsubishi Electric heeft de AZ600 3D metaalprinter gepresenteerd. Het gaat om een machine die de lasdraad smelt met een laserstraal. Dat gebeurt in een 5-assige machine zodat complexe vormen veelal zonder support kunnen worden opgebouwd. Dit levert 80% materiaalbesparing en doorlooptijdverkorting op.

Het Japanse concern verwacht dat de vraag naar additive manufacturing verder gaat toenemen door de noodzaak om CO2 emissies te verminderen. Hierdoor neemt de behoefte toe aan efficiëntere methoden om metaal te bewerken. Deze moeten minder energie verbruiken en minder grondstoffen. 3D metaalprinten verkort het productieproces, vermindert de berg materiaalafval en laat betere productontwerpen toe, die minder wegen, zo vat Mitsubishi de voordelen van 3D metaalprinten samen. Daarnaast kan additive manufacturing worden ingezet voor de reparatie van metalen componenten, wat eveneens bijdraagt aan het verminderen van energie- en grondstoffengebruik. De nieuwe machine smelt de lasdraad met een 2 of 4 kW laser.

Nieuwe lijn AZ600 AM-machines smelt lasdraad met laser voor hogere nauwkeurigheden

80% minder materiaalgebruik en bewerkingstijd

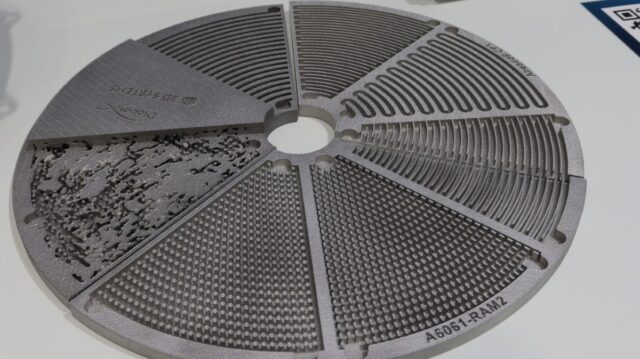

Een teststuk dat op de nieuwe AZ600 geprint, een propeller met een doorsnede van 300 mm, toont aan dat de doorlooptijd in de totale productie verkort kan worden. Door de propeller near net shape te printen en daarna na te bewerken, kon men het materiaalgebruik met 80% verminderen. Ook de totale bewerkingstijd daalde van meer dan 10.000 minuten CNC frezen naar 527 minuten 3D metaalprinten en nog net geen 2400 minuten nabewerking op een CNC-machine. Het Maximale werkstukgewicht in de Mitsubishi AZ600 bedraagt 500 kilogram met een diameter van 500 mm en ene maximale hoogte van 500 mm.

Meer over deze machine kun je lezen bij 3D Print magazine

Mitsubishi Electric wordt in de Benelux vertegenwoordigd door Dymato.