Precisie frezen alleen is niet meer voldoende om aan de vraag van hightech OEM’s te voldoen. Deze willen namelijk de productie opvoeren. En dan blijkt in veel bedrijven de meetkamer opeens de bottleneck te zijn. Machinebouwer Beijing Jingdiao voorkomt dit met In-machine Measurement and Intelligent Modification technology (IMIM).

Tijdens de Manufacturing Technology Conference toont Jingdiao hoe je onbemand binnen 2 micron nauwkeurig kunt frezen. Zonder dat de werkstukken van de machine hoeven. Keer op keer.

Elk jaar worden 12.000 CNC freesmachines verkocht

De Chinese werktuigmachinebouwer Beijing Jingdiao heeft deze naam niet zomaar gekozen. “In het Chinees betekent Jingdiao zeer precies vormen”, zegt Mark Camps van Machining Innovation. Sinds enkele jaren vertegenwoordigt hij Jingdiao in de Benelux en is nauw betrokken bij de uitrol van de Europese plannen van de machinebouwer. De oorsprong van de groep ligt in de industrie van elektronische printplaten, het boren van minuscule gaatjes en het graveren van geleidende sporen op met koper bekleed laminaat. Tegenwoordig levert Jingdiao aan veel bekende concerns in de Amerikaanse en Aziatische hightech industrie, maar ook al in Europa. Elk jaar worden zo’n 12.000 middelgrote CNC-machines geleverd, waarvan veel 3- en 5-assige precisie freesmachines tot gecombineerde frees-draai en frees-slijpcentra, 1 spindel versie of dubbel spindel versie machines zijn. “We zoeken de uitdagingen waar de markt tegenaan loopt en ontwikkelen daar de technologie voor”, zegt Mark Camps.

Beijing Jingdiao’s IMIM technologie lost capaciteitsprobleem hightech toeleveranciers op

Lees het hele artikel in Solutions Magazine (met video van de hele groep)

Binnen 2 micron nauwkeurig

Een van de technologische paradepaardjes van Jingdiao is IMIM. Het werkstuk wordt nauwkeurig in de machine gemeten en het programma voor de laatste bewerking automatisch aangepast. “Iedereen praat over Industrie 4.0, dit is Industrie 4.0”, zegt Mark Camps. “De machine beslist wat moet wijzigen aan het programma om het juiste product te maken, niet een offset op diameter of lengte, nee juist de beweging wordt aangepast. Producten met een nauwkeurigheid van 2 micron.” De besturing neemt deze beslissingen autonoom, binnen de kaders die de programmeur aangeeft, haalt het programma automatisch door de post-processor binnen de Jingdiao besturing en doet dan de laatste bewerking. Onderdelen komen zo zeer nauwkeurig van de machine, betrouwbaar en repeteerbaar waardoor de meetkamer wordt ontlast en de productiviteit van de precisie componenten sterk omhoog kan. Precies de uitdaging waar de hightech toeleveranciers vandaag de dag voor staan.

Procesbeheersing

Meten op de machine is op zich niet uniek. Jingdiao gaat met IMIM echter verder. “Wil je op een nauwkeurigheid van 1 of 2 micron uitkomen, of wil je onbemand spiegelfrezen, dan moet je het hele proces beheersen”, legt Mark Camps uit. Zo meet de lasertaster in de 3- en 5-assige bewerkingscentra van Jingdiao de lengte en positie van de meettaster waarmee het product in de machine wordt nagemeten. Dit lijkt een overbodige luxe, is het echter niet. Elke spindel zet door de centrifugaal krachten tijdens het frezen uit; en bij 30.000 omwentelingen is deze uitzetting anders dan bij 20.000 of bij een taster die stilstaat. Dit zijn natuurwetten. Jingdiao meet de lengte van het gereedschap dan ook met het toerental waarin het gereedschap wordt ingezet. De programmeur geeft aan wat het maximale verschil tussen twee lengtemetingen mag zijn. “De machine blijft de metingen herhalen met voorgegeven tussenposen totdat het verschil, de uitzetting van de spindel, tussen twee metingen binnen de ingegeven tolerantie valt”, zegt Mark Camps.

Uiterst stabiel proces

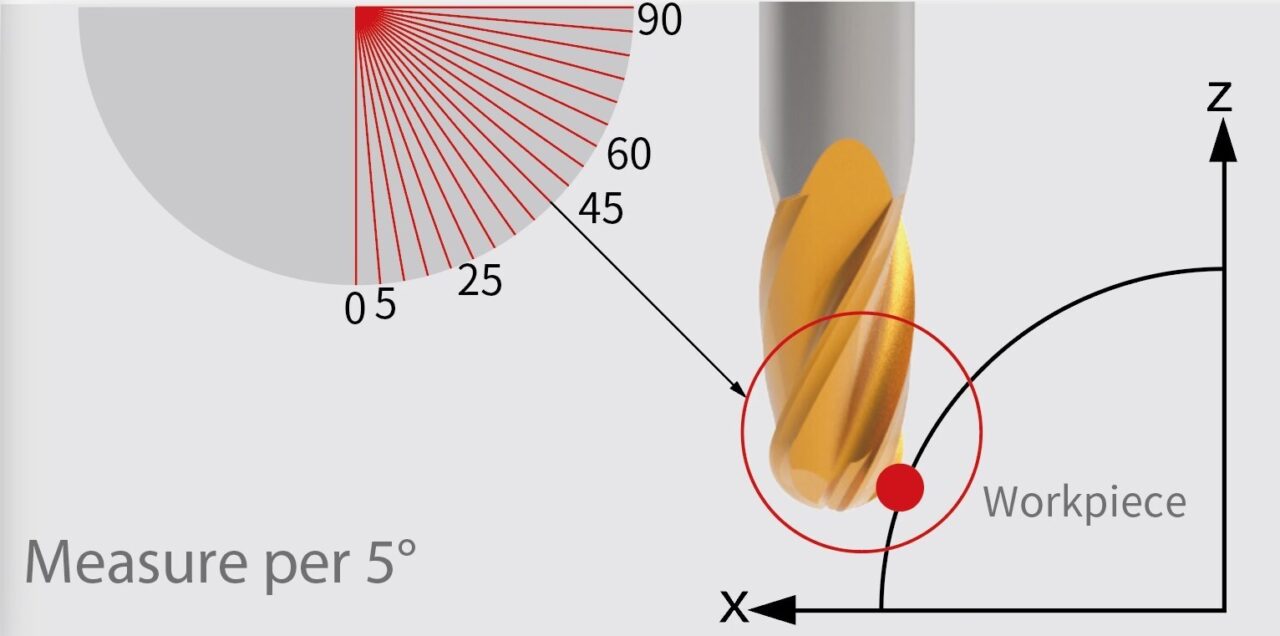

De stabiliteit van de uitzetting van de spindel wordt door de koeler/verwarming op temperatuur gehouden, dit zorgt voor een uiterst stabiel proces. Waar andere machinebouwers met compensatietabellen werken, kiest Jingdiao voor de feiten van de meting in de machine. Mark Camps: “Een tabel is gebaseerd op aannames. Die komen echter nooit exact overeen met de realiteit. Een voorbeeld: een spindel zet uit met hogere toerentallen door de centrifugale krachten. Een HSK-houder is zo ontwikkeld dat deze vastgetrokken wordt door de centrifugale krachten in de spindel. De freeshouder is daarom belangrijk voor dit natuurlijke proces: verandert het toerental dan verandert de lengte positie. Daarom meet Jingdiao de echte lengte van het gereedschap op het toerental waarmee je wilt frezen, alsook de diameter en het profiel kan worden gemeten. Indien gewenst per graden kan het profiel van het gereedschap worden gecontroleerd bij het te gebruiken toerental. Daarna wordt autonoom het programma aangepast en wordt via de besturing het programma opnieuw, automatisch gepost. Dat is Industrie 4.0.” Ook een 3D profielen meten van het product in de machine met de meettaster is standaard, met IMIM controleer je de productnauwkeurigheid van dat moment in het proces.

Productieverlies door volle meetkamer

Mark Camps vergelijkt het idee achter deze IMIM technologie wel eens met het lezen van een boek. De duizenden programmaregels voor de CNC-machine zijn in feite een boek, ingedeeld in hoofdstukken (bewerkingen). De besturing werkt deze regels een voor een af. “Niemand controleert of we nog op dezelfde pagina zitten of misschien nog op de bladzijde ervoor. Jingdiao doet dit wel. Als de machine een afwijking constateert, beslist de besturing autonoom of het hoofdstuk opnieuw na een aanpassing (automatisch posten in de besturing) gelezen moet worden of dat ze door kan naar het volgende hoofdstuk. Dan hoef je na de bewerking niet meer elk product naar de CMM te brengen.” Metaalondernemers maken dan vaak de opmerking dat het meten op de machine te veel kostbare productietijd kost. De spindel maakt in die tijd immers geen spanen. Mark vindt dit een non-argument omdat het productieverlies dat ontstaat door de bottleneck in de meetkamer, uiteindelijk veel groter is. “Niet meten op de machine kost ook productietijd want de machine staat net zo goed te wachten.” Of nog erger: de machine draait ondertussen afkeur wat je had kunnen voorkomen door de controle tijdens het freesproces te zien. Tevens is het uit de machine halen via een nulpuntspansysteem ook een risico ten aanzien van hoge toleranties: komt het werkstuk exact op dezelfde positie terug? Er wie zegt dat er geen afwijking ontstaat door het nulpuntspansysteem op de meetmachine? Voldoende argumenten om alles in 1 opspanning gereed te maken.

Geheim van spiegelfrezen

Hij prikt nog een andere mythe door: die van spiegelfrezen. Velen denken dat als de finishbewerking op een nauwkeurige machine gebeurt, je wel een ruwheid van beter dan 50 nm haalt. Fout, zeggen de engineers van Beijing Jingdiao. De laatste bewerking van zo’n spiegeloppervlak van bijvoorbeeld een matrijs vergt soms wel 80 tot 100 uur frezen. Blijft de machine zolang stabiel? Houdt het gereedschap het zolang? Voor dit laatste moet de voorbewerking al perfect zijn. Want als de bolling aan de ene kant 2 micron afwijkt ten aanzien van de andere kant, zorgt dit voor drukverschillen met de bewerking en krijg je een ander slijtagebeeld aan het gereedschap, andere spanen. “Dat zie je dan ook terug in de spiegel. Daarom meten wij na het voorfrezen, passen het semi- en finishprogramma aan en kunnen dan 80 tot 100 uur stabiliteit garanderen.” Jingdiao toont daarom ook grote spiegelvlakken om aan te tonen dat hun processen stabiel zijn.

Capaciteitsprobleem oplossen

Beijing Jingdiao lost met deze IMIM-technologie een capaciteitsprobleem van de precisie-industrie op. Precisie componenten worden onbemand gefreesd, met een betrouwbare herhaalnauwkeurigheid zodat niet elk onderdeel naar de meetkamer moet. Dankzij de In-machine Measurement & Intelligent Modification (IMIM) technologie kan men ook de productie van precisie componenten onbemand laten doorlopen, ’s nachts en in het weekend. Doorlooptijden verkorten. De druk op de meetkamer neemt af omdat men een goede Cpk-waarde in het freesproces haalt. Werkstukken komen inclusief een meetrapport – vaak een eis van de OEM-klant – van de machine. Ook kan men complexe meervoudige matrijzen of hoognauwkeurige producten op verschillende CNC-machines frezen omdat de herhaalnauwkeurigheid van machine tot machine zeer hoog ligt. En tot slot leent de technologie zich voor het frezen van zeer hoge oppervlaktekwaliteiten; kwaliteiten waardoor tot nog toe handmatig polijsten de enige oplossing is. Dat kost echter doorlooptijd, brengt extra kosten met zich mee en is geen uitdagend werk voor de alsmaar schaarser wordende vakmensen.

1 gedachte over “Super precies en super nauwkeurig: de IMIM-technologie van Jingdiao”

Reacties zijn gesloten.