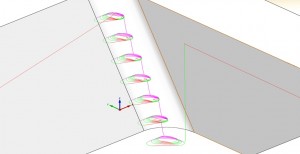

De scallopparameter bepaalt automatisch hoe groot de stappen omhoog moeten zijn.

CAD2M heeft op de klantendag iMachining voor 3D gepresenteerd. Het grote verschil met standaard 3D frezen is dat materiaal in pockets niet van boven naar beneden wordt weggehaald, maar dat de frees in stappen van onderop naar boven gaat.

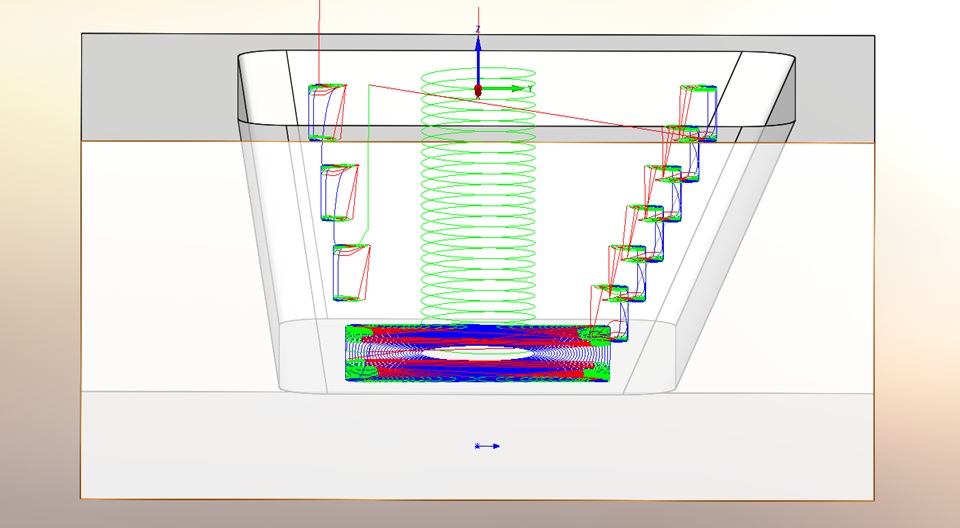

Emil Somekh, oprichter en CEO van SolidCAM, was persoonlijk naar de klantendag van CAD2M gekomen om de nieuwe ontwikkeling in iMachining te presenteren. Vorig jaar is deze module van SolidCAM in de versie voor 2D in de Benelux op de markt gekomen; sinds deze zomer is er ook een versie voor 3D beschikbaar. “De motor is hetzelfde. Het grote verschil is echter zodra de frees het product op maximale diepte bewerkt heeft, deze in stappen terug omhoog gaat om het overige materiaal weg te halen”, legt Aloys Heutink, CADCAM consultant, uit. Bij het standaard frezen haalt het gereedschap van boven naar beneden met beperkte dieptes het materiaal weg. Het grote voordeel van de werkwijze van iMachining is, dat je eerst op maximale diepte en daarna het restmateriaal met de zijkant van de frees verspaant. Dat zorgt voor een lage belasting van de frees en machine en door

de tangenten freesbanen van iMachining, kun je met hogere voedingen werken.

Schillen

Kort samengevat is dat, ook bij 3D frezen, de kracht van iMachining. Standaard gaan de frezen recht het materiaal in. “Bij iMachining schilt de frees als het ware het materiaal weg en zal de frees met 20 tot 60 graden van zijn omtrek het materiaal verspanen”, legt de freesspecialist van CAD2M uit. “Door dit ‘schillen’ heb je een lagere toolbelasting. We kunnen hierdoor met de volledige snijlengte van de frees verspanen.” De software berekent zelf deze zogenaamde morphing spiralen uit. Bij langwerpige rechthoekige kamers maakt iMachining automatisch een split. Daarna worden de gedeeltes van de kamers één voor één uitgefreesd zodat je ideale spiraalvormige banen krijgt. Ook het berekenen in hoeveel stappen je omhoog moet, gebeurt geheel automatisch. De grootte van de trappen wordt door de scallop parameter bepaald; afhankelijk van de hellingshoek in het 3D model kunnen dit meer of minder stappen zijn. Met behulp van dezelfde scallop parameter berekent de software automatisch hoe groot de toeslag moet zijn voor het nafrezen.

Sneller programmeren

Aloys Heutink: “Dankzij de databases die met iMachining worden geleverd, bespaar je gegarandeerd 50 procent op de programmeertijd.” iMachining geeft de gebruiker wel de kans om de verschillende parameters aan te passen naar eigen inzicht. Het is geen black box. De tijdbesparing tijdens het frezen zelf is afhankelijk van de geometrie van het werkstuk, een stabiele opspanning, het materiaal en de tooling. “Hoe harder het materiaal, hoe groter de tijdwinst. Door het schillen en doordat alle freesbanen tangent zijn, kunnen we met een veel hogere voeding frezen”, aldus Heutink. Deze voeding kan tot een factor 3 hoger liggen.

Databases doorontwikkelen

Met iMachining voor 3D zet SolidCAM opnieuw een belangrijke stap. Daarmee is SolidCAM volgens Aloys Heutink echter nog niet uitontwikkeld. “De wizard werkt heel goed, maar de standaard databases kunnen nog verder uitgebreid worden met specifieke parameters en materialen, bijvoorbeeld voor hout en kunststoffen.” Nu zitten alle DIN-genormeerde materialen in de database. De gebruiker kan overigens zelf ook de database aanvullen. “3D iMachining zet de nieuwe standaard voor het voorbewerken van een 3D product, ik kan het mij niet voorstellen dat bedrijven geen gebruik willen maken van een dergelijke tijdwinst”, besluit Aloys Heutink.

Meer informatie:

CAD2M

1 gedachte over “iMachining 3D: sneller frezen met lagere belasting”

Reacties zijn gesloten.