Twee thema’s domineerden deze week tijdens de Tech Demoweek: de connected fabriek, waarbij zowel binnen fabrieken als in de supply chain digitaal informatie wordt uitgewisseld, en Kunstmatige Intelligente (AI). Beide kwamen in de demo’s bij een aantal deelnemers terug.

Ketens in de maakindustrie raken steeds meer digitaal verstrengeld. Communicatie over orders verloopt digitaal. In de productie zijn machines, voorinstelapparaten en CAM-stations ook aan elkaar gekoppeld. De koppeling tussen de administratieve orderverwerking en de productie is nog minder gangbaar in het mkb. Heidenhain, MKG en Supplydrive hebben dit sinds kort wel voor elkaar en dat demonstreerden ze.

De digitale fabriek voor het mkb

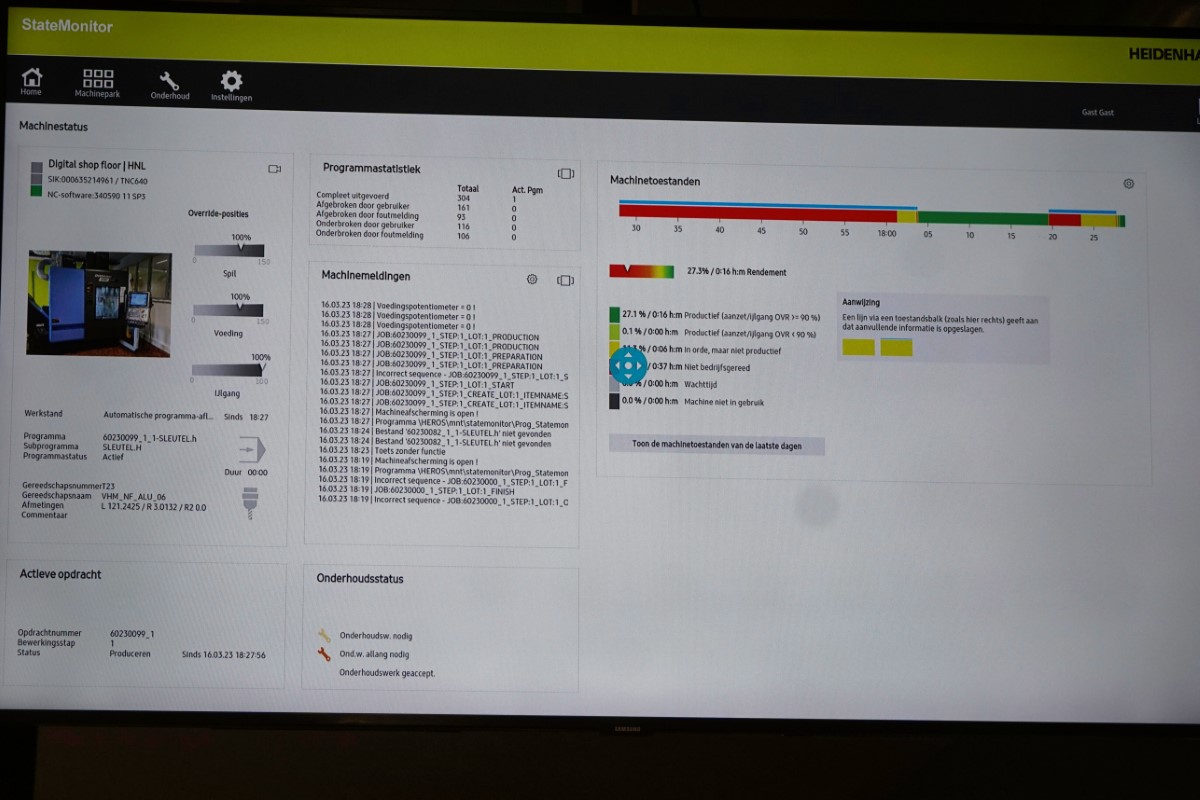

Enkele jaren geleden hebben deze drie bedrijven meegedaan aan het Smart Machining Platform (dat nog bestaat). Daarin demonstreerden ze al de mogelijkheden die er komen als je de administratieve verwerking van een order koppelt aan de afloop in de productie. “Hieruit is een samenwerking ontstaan en hebben we met z’n drieën de koppeling gebouwd die de digitale fabriek mogelijk maakt”, zegt Paul Venema, accountmanager bij Heidenhain. MKG – ontwikkelaar van ERP-systemen voor de metaalindustrie, heeft API’s ontwikkeld om data te delen met andere software. De koppeling naar Heidenhain is er hier één van. Hierdoor wordt data uit het ERP-pakket direct doorgesluisd naar StateMonitor / Digital Shopfloor van Heidenhain en omgekeerd. “Het hele traject van klant tot klant is gedigitaliseerd.” Anders gezegd: de informatiestroom van de klant die een order plaatst, de bewerking en de pakbonnen en factuur worden digitaal aangemaakt en verwerkt. Zelfs meetdata worden digitaal uitgewisseld. Tijdens de demo konden bezoekers hun eigen order plaatsen, die via het ERP-pakket naar de Doosan 5-asser met Heidenhain besturing werd gestuurd waarna de productie, afhankelijk van de volgorde, startte. Supplydrive zorgt voor de externe koppeling met andere systemen zodat dit geen belemmering meer is. “Je hoeft je slechts een keer aan te sluiten en kunt met alle anderen in het netwerk digitaal communiceren”, aldus Eric Bakker van Supplydrive.

De digitale fabriek betaalbaar gemaakt voor het mkb

Heidenhain ontwikkelt calculatiesoftware

Volgens Henk Abbring van MKG is deze standaardisatie noodzakelijk om tot een digitale fabriek te komen. “Als je geen standaard maakt, wordt de digitale fabriek te duur of te complex voor onze doelgroep.” Met de huidige oplossing kunnen orders vanuit MKG direct doorgestuurd worden naar de productie, wordt gecontroleerd of materialen en tooling aanwezig zijn, zijn statusmeldingen over de voortgang van de order mogelijk en worden automatisch pakbonnen en facturen aangemaakt als de order verzendklaar is. Heidenhain gaat overigens Digital Shopfloor verder uitbreiden, onder andere met het definiëren van batches, berichten over machinestatus op basis van zelf gedefinieerde regels. Ook ontwikkelt Heidenhain calculatiesoftware die onderdeel wordt van het softwarepakket van Digital Shopfloor.

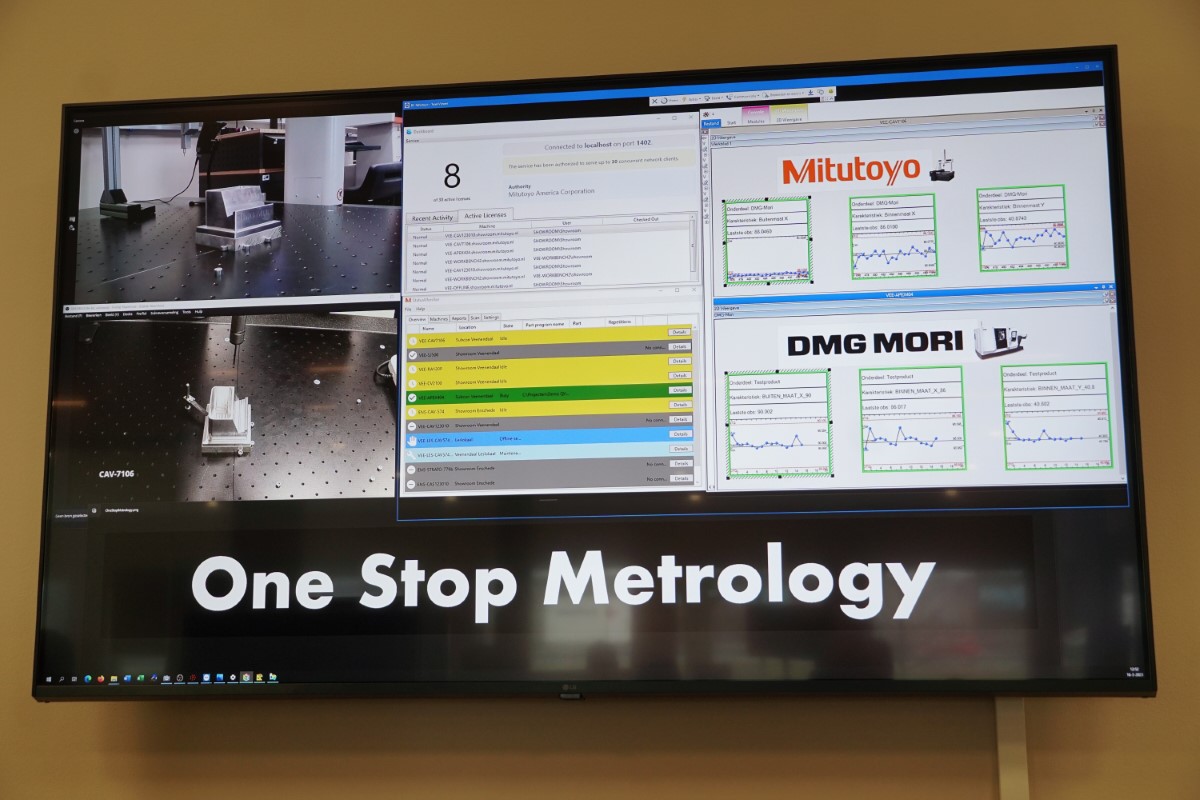

Meetdata in de cloud

DMG Mori en Mitutoyo demonstreerden een andere digitale koppeling: Measurelink. De meetgegevens van de meting in de DMU 50 bij DMG Mori werden opgeslagen in Maesurelink, de datacloud van Mitutoyo. Door meetgegevens digitaal op te slaan, kunnen ze met software beter worden geanalyseerd. De data die hier uit komt, wordt teruggestuurd naar de CNC-machine om het proces automatisch aan te passen. Zo houdt men de nauwkeurigheid van de bewerking binnen een bepaalde bandbreedte, ook als er gereedschapslijtage is.

Cellro: software voor Industrie 4.0

Cellro ontwikkelt momenteel software waarmee verspanende bedrijven daadwerkelijk de stap naar Industrie 4.0 kunnen gaan zetten, aldus Michiel van Buul, internationaal salesmanager bij Cellro, tijdens de presentatie Roadmap voor CNC-automatisering. “Eerst robotiseren en dan automatiseren.” De software, die in 2025 klaar moet zijn, koppelt de Cellro-robotcellen aan de ERP-software, waardoor bijvoorbeeld controle op de aanwezigheid avan gereedschappen mogelijk wordt. Daar vallen momenteel gaten omdat de bestaande oplossingen enkel informatie doorsturen naar de productiecel. Cellro gaat in twee richtingen communiceren. “Niet alleen een pushfunctie maar ook info vanuit de cel terugsturen waarom iets niet kan of dat een order klaar is. Wij willen afdelingen koppelen en informatie beschikbaar maken”, aldus Michiel van Buul. Er bestaan ook al contacten van Cellro met Zoller. Met deze software kan de planning in de productie verder geoptimaliseerd worden.

Contamination free draadvonken dankzij AI

Kunstmatige Intelligentie in de productie

Dat kunstmatige Intelligentie (AI) stilaan een rol gaat spelen in de verspaning werd tijdens de Tech Demoweek zichtbaar bij Dymato en Mitutoyo. Dymato demonstreerde de nieuwste generatie Mitsubishi Electric draadvonkmachine voorzien met de Maisart AI technologie, die beschikbaar is op de D Cube besturing. Colin Jennings, Manager Operations: “Met behulp van AI leert de besturing van de generator constant van het proces en past de instellingen telkens aan, om draadbreuk te voorkomen.” Door de AI technologie te gebruiken als men met molybdeendraad gaat vonken, ontstaat er een robuust en efficiënt proces om te onderdelen te vonken die aan de Grade 2 cleanliness eisen van ASML voldoen. Cotamination free vonken vereist dat maximaal 1% van de massafractie aan koper-, zilver- of goudelementen op het oppervlak aanwezig zijn. Molybdeendraad breekt echter snel. Met de nieuwe besturing weet Mitsubishi dit te voorkomen en kan men sneller contamination free vonken. “De besturing leert hoever je kunt gaan voordat de draad breekt. Hiermee kom je sneller tot het goede resultaat.” De Maisart IA functie is ook bruikbaar voor draadvonken met de standaard draden. Dan zorgt de AI-technologie kortere productietijden én is er minder gespecialiseerde kennis nodig om tot optimale instellingen van de draadvonkmachine te komen.

Mitutoyo: AI Inspect primeur

Mitutoyo had een primeur tijdens de Tech Demoweek. Komend voorjaar geeft het metrologieconcern AI Inspect vrij, in Veenendaal werd deze nieuwe software gedemonstreerd. AI Inspect is bedoeld om het herkennen van fouten in het oppervlak van een werkstuk, bijvoorbeeld een kras of een vlek, automatisch te herkennen. Door de software te trainen met zo’n 100 beelden van fouten en 40 beelden van goede oppervlakken, herkent de software automatisch fouten in het oppervlak. Daarmee maakt men het controleren manonafhankelijk. De controle verloopt afhankelijk van de grootte van het product in enkele seconden tot een halve minuut. Deze software kan gebruikt worden in combinatie met de Quick Vision systemen van Mitutoyo.