De Britse fabrikant van hydraulische kleppen Domin heeft geïnvesteerd in een RenAM 500Q metaalprinter om aan de vraag naar 3D geprinte hydraulische ventielen te voldoen. Domin gaat een lijn van vier type ventielen additief produceren, met als doel dat deze de uitstoot van CO2 in de industrie tegen 2030 met één gigaton CO2 reduceren.

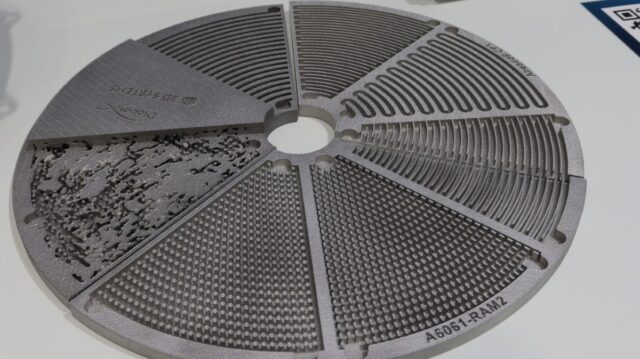

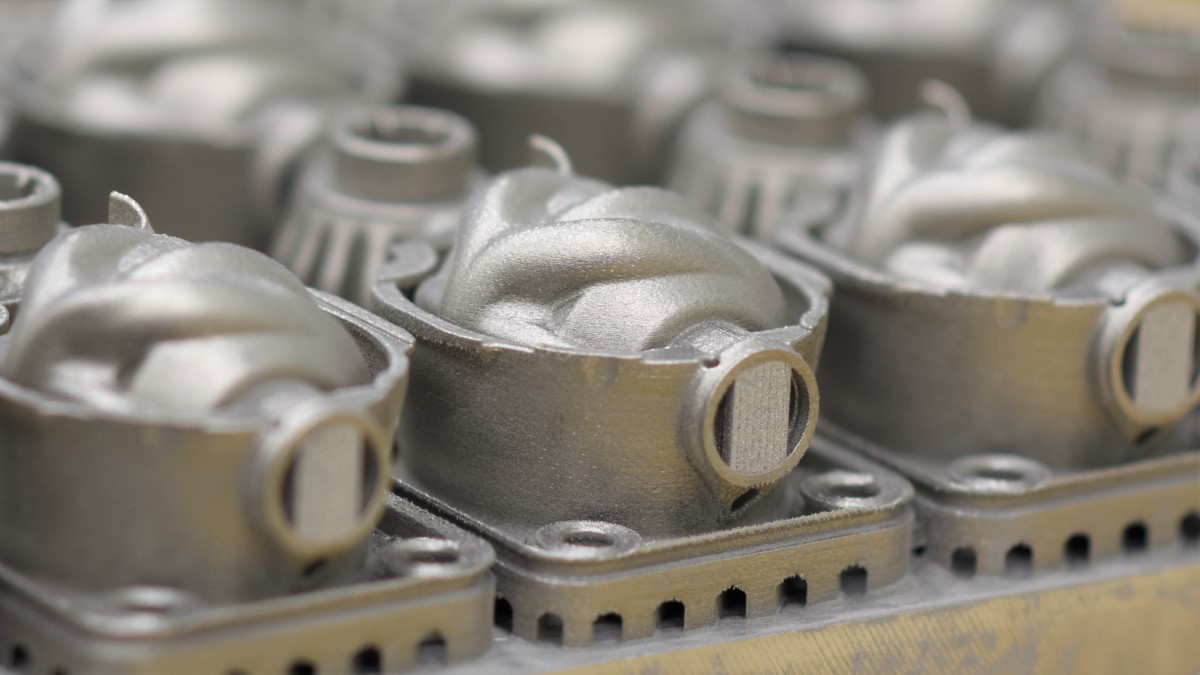

Het gaat Domin om de ontwerpvrijheid van additive manufacturing. Hierdoor lukt het om complexe interne features in de ventielen aan te brengen en een hoge stijfheid te behalen. Met CNC-verspanen van de ventielblokken is dat niet mogelijk. De verhouding sterkte-gewicht verbetert en er ontstaat minder afval in het productieproces. Domin combineert AM met andere innovaties zoals snelle motorbesturing, moderne elektronica, big data en connected technologie, om een reeks van vier servo proportionele hydraulische kleppen te creëren.

Nieuwe generatie hydraulische ventielen moet 1 gigaton CO2 reductie opleveren

Duurzamer product tegen lagere prijs

“We hebben deze servoventielen ontworpen om een beter presterend, duurzamer product tegen een lagere prijs te krijgen”, zegt Domin CEO Marcus Pont. “De meeste hydraulische systemen werken vandaag de dag slechts met een efficiëntie van 23 procent, wat resulteert in een verspilling van miljarden kilowatturen per jaar.” Wereldwijd produceert hydrauliek twee keer zoveel CO2-uitstoot als de luchtvaartindustrie, volgens een onderzoek door Oak Ridge National Laboratory in de VS. Met het nieuwe design verhoogt Domin de efficiency waardoor er minder energie verbruikt wordt. Marcus Pont: “Tijdens zijn levensduur heeft elk van deze kleppen het potentieel om meerdere tonnen CO2 te besparen. Met deze kleppen kunnen we het voortouw nemen in de ontwikkeling van de hydraulische industrie naar een duurzame toekomst.”

Extra capaciteit dankzij 4 lasers

Omdat de eerste ventielen goed aanslaan in de markt, is de vraag groter dan wat Domin momenteel kan produceren. Vandaar de investering in de nieuwe RenAM 500Q metaalprinter die met 4 lasers voor een aanzienlijk hogere productiviteit zorgt. “We verwachten dat de grotere capaciteit van het nieuwe AM-systeem ons in staat zal stellen om lage productietijden te handhaven en een constant hoge kwaliteit te leveren”, aldus de CEO van Domin. De nieuwe 3D metaalprinters telt 4 lasers van elk 500W, die tegelijkertijd het hele poederbed kunnen bestrijken. Hierdoor nemen de kosten per onderdeel af, net als de productietijd. Onder andere dankzij de geoptimaliseerde gasstroom blijft de kwaliteit van het proces stabiel.